-

Zona industriale di Yinzhuang, contea di Mengcun, città di Cangzhou, provincia di Hebei, Cina

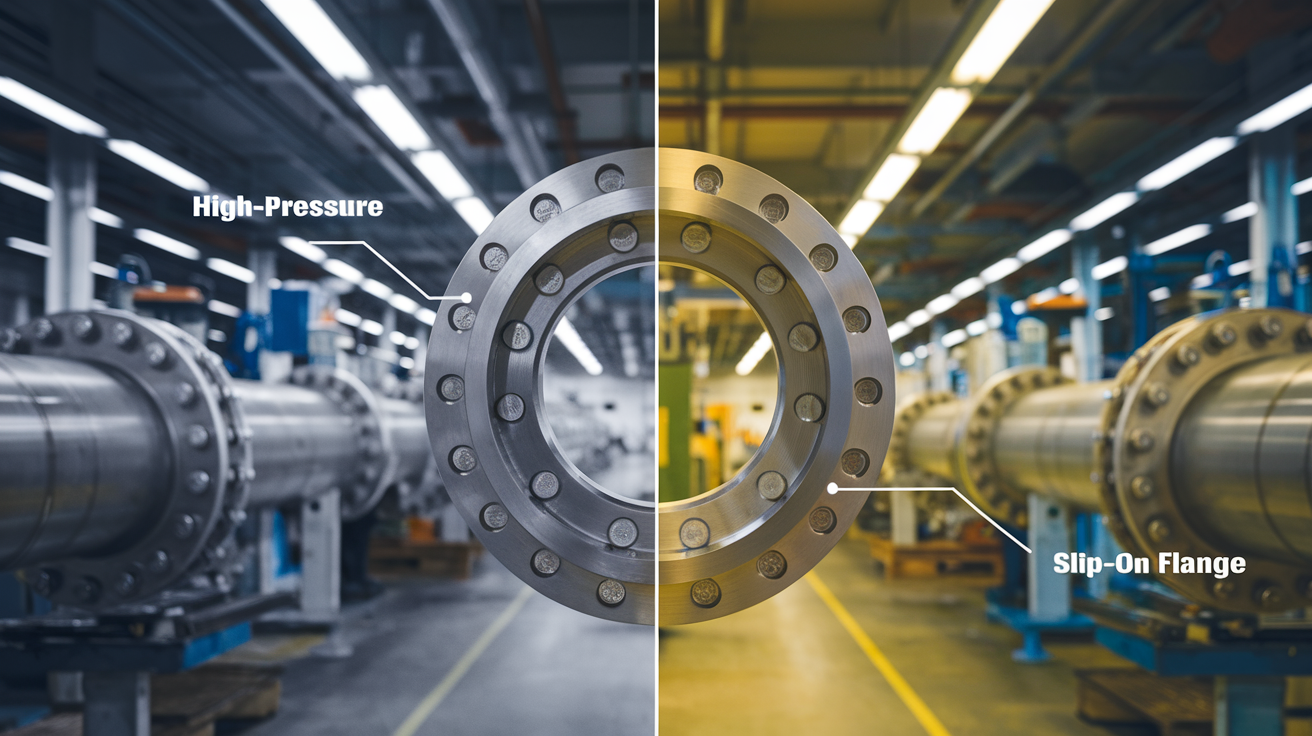

Flangia WN vs. flangia slip-on: Qual è la soluzione migliore?

Flangia WN vs. flangia slip-on: Qual è la soluzione migliore?

Nella progettazione dei sistemi di tubazioni, la scelta tra Flange a collo di saldatura (WN) e Flange slip-on possono avere un impatto significativo sul successo, la sicurezza e il budget del progetto. Sebbene entrambi svolgano la funzione essenziale di collegare tubi e componenti, le loro differenze fondamentali in termini di progettazione, requisiti di installazione e caratteristiche prestazionali creano un punto critico di decisione per ingegneri e appaltatori. Uno offre una resistenza superiore, ma a costi più elevati, mentre l'altro offre semplicità di installazione, ma potenziali compromessi a lungo termine, una scelta sbagliata potrebbe portare a un guasto prematuro del sistema o a spese inutili.

Negli ambienti ad alto rischio della lavorazione petrolchimica, del trasporto di petrolio e gas o della generazione di energia, è necessario capire quando la resistenza superiore di una flangia WN, circa un terzo in più di durata a fatica rispetto alla sua controparte slip-on, giustificare l'investimento iniziale più elevato diventa fondamentale. Al contrario, in applicazioni meno impegnative come il trattamento delle acque o i sistemi HVAC, la flangia slip-on, grazie alla sua economicità e semplicità di installazione, potrebbe essere la scelta più intelligente. Questa guida completa esamina le differenze fondamentali tra questi due tipi di flange, in termini di processi di installazione, capacità di resistenza, considerazioni sui costi e applicazioni ideali, consentendovi di effettuare la scelta ottimale per i requisiti del vostro progetto specifico.

Conoscere i tipi di flangia e i loro design

Conoscere i tipi di flangia e i loro design

Cos'è una flangia a collo di saldatura (WN)

Una flangia a collo di saldatura, comunemente chiamata flangia WN, è caratterizzata dal caratteristico design del mozzo lungo e affusolato. Questa struttura specializzata migliora il rinforzo e distribuisce le sollecitazioni in modo più efficace in tutto il punto di connessione. Il design consente la saldatura di testa a penetrazione totale sia all'interno che all'esterno, creando un giunto solido e senza giunzioni con il tubo.

Le flange WN sono progettate specificamente per applicazioni ad alta pressione e ad alta temperatura, dove l'affidabilità è fondamentale. Il loro design riduce le turbolenze e minimizza l'erosione all'interno del sistema di tubazioni, rendendole ideali per settori critici come quello petrolifero e del gas, petrolchimico e della produzione di energia.

Le caratteristiche principali delle flange a collo saldato includono:

- Resistenza e durata superiori

- Eccellente resistenza all'espansione termica

- Elevata tolleranza alle sollecitazioni meccaniche

- Riduzione del rischio di guasti in condizioni estreme

- Migliore distribuzione delle sollecitazioni attraverso il mozzo conico

Che cos'è una flangia slip-on

La flangia Slip-On è caratterizzata da un diametro del foro leggermente superiore al diametro esterno del tubo, che le consente di scorrere o "scivolare" sul tubo durante l'installazione. Questo tipo di flangia è fissato mediante saldatura a filetto sia sul bordo interno che su quello esterno, dove la flangia incontra il tubo.

Le flange Slip-On sono soluzioni più economiche, progettate principalmente per sistemi a bassa o media pressione e applicazioni a temperatura moderata. Il loro design più semplice le rende particolarmente adatte ad applicazioni non critiche in settori quali il trattamento delle acque e i sistemi HVAC.

Le caratteristiche principali delle flange Slip-On includono:

- Processo di installazione più semplice e veloce

- Requisiti di precisione ridotti per il taglio dei tubi

- Costo iniziale inferiore rispetto alle flange WN

- Allineamento semplificato durante l'installazione

- Versatilità in diverse applicazioni industriali generali

Principali differenze di design

Le differenze fondamentali di progettazione tra le flange a collo di saldatura e le flange slip-on hanno un impatto significativo sulle prestazioni, sull'idoneità all'applicazione e sui requisiti di installazione:

| Caratteristica | Flangia con collo a saldare | Flangia slip-on |

|---|---|---|

| Struttura | Mozzo lungo e rastremato | Design semplice e piatto |

| Metodo di saldatura | Saldatura di testa | Saldatura a filetto (interna ed esterna) |

| La forza | Alto | Moderato |

| Distribuzione delle sollecitazioni | Eccellente | Limitato |

| Resistenza alle perdite | Superiore | Moderato, più soggetto a perdite |

| Gestione della pressione | Applicazioni ad alta pressione | Applicazioni a bassa e media pressione |

| Costo | Più alto | Più basso |

| Complessità dell'installazione | Richiede più abilità e tempo | Più semplice e più veloce |

Le flange a collo di saldatura offrono una resistenza superiore grazie alla loro connessione senza saldature con il tubo, distribuendo le sollecitazioni in modo uniforme e riducendo al minimo i punti deboli. Questo le rende la scelta preferita per le applicazioni critiche che prevedono condizioni estreme, materiali pericolosi o dove un guasto al sistema avrebbe gravi conseguenze.

Le flange Slip-On, invece, offrono una soluzione più economica con requisiti di installazione più semplici, che le rendono ideali per le applicazioni industriali generiche in cui i vincoli di budget sono una considerazione e le condizioni operative sono meno impegnative.

Ora che abbiamo compreso i progetti e le differenze fondamentali tra questi due tipi di flange, esaminiamo il modo in cui queste caratteristiche progettuali influiscono sui processi di installazione nella sezione successiva, "Confronto tra i processi di installazione".

Confronto tra i processi di installazione

Confronto tra i processi di installazione

Dopo aver esplorato i diversi tipi di flange e i loro design, esaminiamo come le flange WN e le flange slip-on differiscono nei processi di installazione, un fattore critico nella scelta della flangia appropriata per il sistema di tubazioni.

Requisiti per l'installazione del collo di saldatura

Le flange a collo saldato richiedono un processo di installazione più complesso a causa del loro design con un mozzo lungo e rastremato. L'installazione prevede:

- Saldatura di testa a penetrazione totale, sia all'interno che all'esterno della flangia.

- Allineamento preciso tra tubo e flangia prima della saldatura

- Saldatori più qualificati con formazione specializzata per un'installazione corretta

- Tempo aggiuntivo per la preparazione e la saldatura rispetto ad altri tipi di flange

- Attenzione a garantire una corretta distribuzione delle sollecitazioni in tutta la connessione.

La tecnica di saldatura di testa utilizzata con le flange WN crea una connessione senza giunture tra il tubo e la flangia, con conseguente resistenza e durata superiori. Tuttavia, ciò comporta requisiti di installazione più impegnativi e costi di manodopera qualificata più elevati.

Semplicità di installazione Slip-On

Le flange slip-on offrono notevoli vantaggi in termini di facilità di installazione:

- La flangia scorre semplicemente sul tubo, con un diametro del foro leggermente superiore al diametro esterno del tubo.

- L'allineamento è più semplice e più indulgente durante il processo di installazione

- La saldatura avviene principalmente sul bordo esterno con saldature di raccordo sia all'interno che all'esterno.

- Il taglio dei tubi per l'installazione della flangia slip-on richiede una minore precisione.

- L'installazione può essere completata più rapidamente e con meno manodopera specializzata.

Questo processo di installazione semplificato è il motivo per cui le flange slip-on sono spesso preferite per le applicazioni meno critiche e quando i vincoli di budget sono un fattore. La riduzione della manodopera richiesta si traduce direttamente in un risparmio sui costi di installazione.

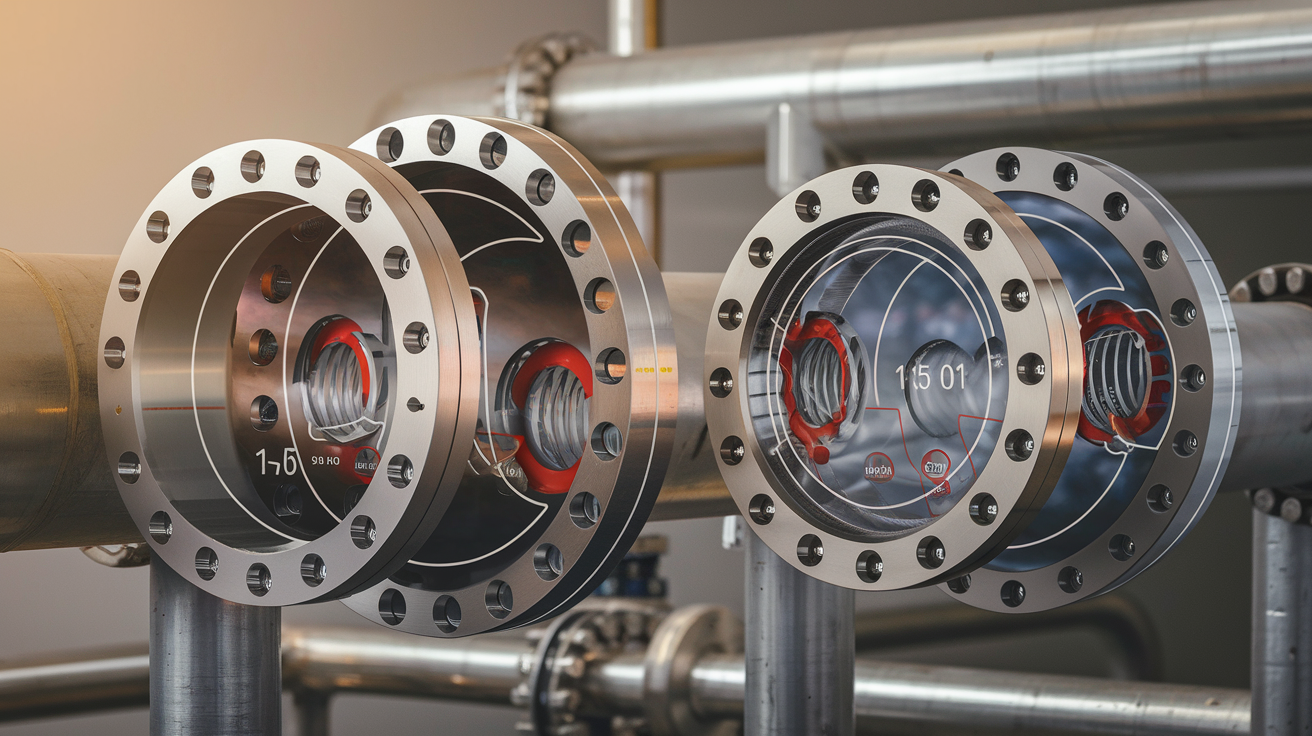

Metodi di saldatura e necessità di ispezione

I metodi di saldatura per questi due tipi di flange differiscono notevolmente:

Flange con collo a saldare:

- Richiedono tecniche di saldatura di testa che creino saldature a penetrazione completa.

- Necessità di procedure di ispezione più rigorose per garantire l'integrità della saldatura

- Spesso richiedono test radiografici o a ultrasuoni per applicazioni critiche

- Può essere necessario un trattamento termico post-saldatura in applicazioni ad alta sollecitazione.

- Creano una minore turbolenza nel percorso del flusso grazie alla transizione senza soluzione di continuità

Flange a scorrimento:

- Utilizzare la saldatura a filetto su entrambe le superfici interne ed esterne.

- Requisiti di ispezione più semplici per le applicazioni non critiche

- Può presentare potenziali punti deboli a causa del requisito della doppia saldatura

- In genere richiedono procedure di test meno estese

- Creare potenziali limitazioni del flusso o turbolenze nel punto di connessione.

Dopo aver compreso le modalità di installazione di ciascun tipo di flangia, possiamo passare a esaminare le loro caratteristiche di prestazione e resistenza, che si riferiscono direttamente al modo in cui queste differenze di installazione influiscono sull'affidabilità a lungo termine del sistema di tubazioni.

Analisi delle prestazioni e della forza

Analisi delle prestazioni e della forza

Dopo aver esplorato le differenze di installazione tra le flange WN e le flange slip-on, esaminiamo il confronto tra questi due tipi di flange in termini di prestazioni e resistenza, fattori critici che ne determinano l'idoneità per le varie applicazioni.

Resistenza alla pressione e alla temperatura

Le flange WN dimostrano capacità di gestione della pressione e della temperatura superiori rispetto alle alternative slip-on. Il design rastremato del mozzo delle flange a collo di saldatura consente una migliore distribuzione delle sollecitazioni in tutta la connessione, rendendole ideali per gli ambienti ad alta pressione e ad alta temperatura. Questa caratteristica progettuale consente alle flange WN di resistere a variazioni di temperatura estreme senza compromettere l'integrità strutturale.

Le flange slip-on, invece, offrono capacità limitate di gestione della pressione. La loro resistenza calcolata sotto pressione interna è circa due terzi di quella delle flange a collo di saldatura. Questa resistenza ridotta rende le flange slip-on più adatte ai sistemi a bassa e media pressione, dove le condizioni estreme non sono un problema.

Integrità strutturale e vita a fatica

L'integrità strutturale delle flange WN supera in modo significativo le opzioni slip-on grazie al design della saldatura di testa a penetrazione totale. Questa tecnica di saldatura crea una transizione senza soluzione di continuità tra il tubo e la flangia, distribuendo le sollecitazioni in modo più uniforme e riducendo i potenziali punti di rottura.

Una differenza cruciale è la durata a fatica: le flange a scorrimento hanno circa un terzo della durata a fatica delle flange a collo di saldatura. Questa differenza sostanziale rende le flange WN la scelta preferita per le applicazioni con carichi ciclici o fluttuazioni di pressione. La minore integrità strutturale delle flange slip-on è dovuta principalmente ai potenziali punti deboli creati dal doppio processo di saldatura (interna ed esterna), che può portare a un maggiore rischio di rottura nel tempo.

Caratteristiche del flusso e turbolenza

Le flange a collo di saldatura riducono al minimo le turbolenze, l'erosione e la restrizione del flusso nei sistemi di tubazioni. Il design liscio e affusolato crea una transizione più fluida per il flusso del fluido rispetto alle flange slip-on. Questa riduzione della turbolenza è particolarmente importante nelle applicazioni ad alta velocità o nei sistemi in cui è necessario ridurre al minimo le perdite di carico.

Le flange slip-on, con la loro saldatura interna incassata, possono creare piccole interruzioni del flusso che possono contribuire ad aumentare la turbolenza. Sebbene questo aspetto possa non essere significativo nelle applicazioni a basso flusso, diventa una considerazione importante nei sistemi critici in cui l'efficienza del flusso è fondamentale.

Tenendo conto di questi fattori di prestazione e resistenza, esamineremo le considerazioni sui costi tra questi due tipi di flange, poiché i vantaggi delle flange WN in termini di prestazioni devono essere valutati a fronte di un investimento iniziale più elevato.

Considerazioni sui costi

Considerazioni sui costi

Dopo aver esaminato le differenze di prestazioni e resistenza tra le flange WN e le flange slip-on, è importante valutare il loro impatto economico. Le considerazioni sui costi vanno oltre il prezzo di acquisto iniziale e comprendono l'installazione e le spese a lungo termine.

Spese di acquisto iniziali

La differenza di costo iniziale tra questi tipi di flange è significativa:

Flange slip-on: Generalmente sono meno costosi in anticipo, il che li rende un'opzione interessante per i progetti attenti al budget. Il loro design più semplice richiede meno materiale e tempi di produzione, con conseguenti minori costi di acquisto.

Flange con collo a saldare: Hanno un prezzo iniziale più elevato a causa del loro design più complesso, caratterizzato da un mozzo conico. Il materiale aggiuntivo e la precisione di fabbricazione contribuiscono al loro prezzo superiore.

Secondo i materiali di riferimento, le flange slip-on offrono un investimento iniziale più conveniente, che le rende particolarmente interessanti per le applicazioni non critiche e per i sistemi che operano in condizioni di pressione ridotta.

Costi di manodopera e tempi di installazione

Il processo di installazione incide significativamente sulle spese complessive del progetto:

Flange slip-on:

- Più facile e veloce da installare grazie al semplice design a scorrimento

- Richiedono due saldature (una all'interno e una all'esterno)

- Necessità di minore precisione per l'allineamento, con conseguente riduzione dei requisiti di manodopera

- Il livello di competenza richiesto per l'installazione è inferiore, con una potenziale riduzione dei costi di manodopera.

Flange con collo a saldare:

- Richiedono saldatori più esperti per una corretta installazione

- Necessità di un allineamento preciso per la saldatura di testa a penetrazione totale

- L'installazione corretta richiede più tempo

- Costi di manodopera più elevati a causa dell'aumento della complessità e dei requisiti di competenza.

Sebbene le flange slip-on sembrino più economiche durante l'installazione, è bene notare che richiedono due saldature e ispezioni, che possono in parte compensare il risparmio di manodopera.

Economia della manutenzione a lungo termine

Quando si considera il costo totale di proprietà:

Flange slip-on:

- Più inclini alle perdite nel tempo

- Può richiedere una manutenzione e una sostituzione più frequenti

- Potenziale di fermo macchina più elevato nelle applicazioni industriali

- Meno duraturo in ambienti difficili, potenzialmente in grado di portare a una sostituzione più precoce

Flange con collo a saldare:

- La durata superiore riduce la frequenza di sostituzione

- La migliore resistenza alle condizioni estreme riduce al minimo le esigenze di manutenzione

- La minore probabilità di perdite riduce i costi di riparazione

- La maggiore durata offre un miglior valore a lungo termine nonostante l'investimento iniziale più elevato

Per le applicazioni critiche o i sistemi che operano in condizioni estreme, i vantaggi economici a lungo termine delle flange a collo di saldatura spesso superano i loro costi iniziali più elevati.

Tenendo conto di questi fattori di costo, analizzeremo le applicazioni adatte a ciascun tipo di flangia per determinare quale sia l'opzione migliore per i requisiti operativi specifici.

Applicazioni adatte per ogni tipo di flangia

Applicazioni adatte per ogni tipo di flangia

Dopo aver trattato le considerazioni sui costi dei diversi tipi di flangia, analizziamo le applicazioni specifiche in cui ciascun tipo eccelle. Capire quale sia la flangia più adatta alla vostra situazione particolare può portare a prestazioni migliori, a una maggiore durata e a operazioni più economiche nel lungo periodo.

Usi ideali per le flange a saldare

Le flange a collo saldato sono la scelta preferita per le applicazioni critiche in cui sicurezza e affidabilità sono fondamentali:

- Sistemi ad alta pressione: Grazie alla loro notevole resistenza e al loro sostegno, le flange a collo di saldatura sono ideali per le applicazioni con valori di pressione elevati.

- Ambienti ad alta temperatura: Il loro design garantisce prestazioni superiori in condizioni di temperatura estreme

- Infrastrutture critiche per i gasdotti: Utilizzato nelle principali linee di trasmissione e infrastrutture dove il guasto non è un'opzione.

- Tubi di dimensioni maggiori: Consigliato specificamente per sistemi di tubazioni di diametro maggiore

- Applicazioni con problemi di stress: Il collo rastremato distribuisce le sollecitazioni in modo più uniforme, riducendo il rischio di cedimenti nella giunzione flangia-tubo.

In settori come quello del petrolio e del gas, della lavorazione chimica e della produzione di energia, le flange a collo di saldatura sono spesso la scelta standard grazie alla loro struttura robusta e alle prestazioni affidabili in condizioni difficili.

Le migliori applicazioni per le flange slip-on

Le flange slip-on offrono vantaggi pratici in scenari meno impegnativi:

- Applicazioni a bassa pressione: Ideale per i sistemi che operano a pressioni moderate o basse.

- Servizi non critici: Adatta ai sistemi ausiliari per i quali è accettabile una manutenzione occasionale.

- Applicazioni che richiedono frequenti smontaggi: Il loro design facilita l'installazione e la rimozione

- Progetti sensibili ai costi: Quando i vincoli di bilancio sono una preoccupazione primaria

- Sistemi con sollecitazioni o vibrazioni minime: Da utilizzare preferibilmente in ambienti stabili e senza significative sollecitazioni meccaniche.

Queste flange si trovano comunemente negli impianti di trattamento delle acque, nei sistemi HVAC e nelle tubazioni industriali in generale, dove i requisiti di pressione e temperatura sono moderati.

Raccomandazioni specifiche per il settore

Diversi settori industriali hanno sviluppato pratiche standard per la selezione delle flange in base ai loro requisiti specifici:

- Industria del petrolio e del gas: In genere segue gli standard API 6A, con flange a collo di saldatura preferite per teste di pozzo, tubazioni e apparecchiature di lavorazione ad alta pressione.

- Trattamento chimico: Richiede un'attenta valutazione della compatibilità dei materiali, spesso utilizzando flange a collo di saldatura per i materiali pericolosi.

- Generazione di energia: Utilizza flange a collo di saldatura per linee di vapore e applicazioni ad alta temperatura.

- Trattamento dell'acqua: Spesso utilizza flange slip-on per la loro economicità nelle applicazioni a bassa pressione.

- Cibo e bevande: Possono essere utilizzati tipi di flangia specifici che soddisfano i requisiti sanitari, tenendo conto dei costi.

Nella scelta delle flange, gli ingegneri devono considerare la temperatura, la pressione, il tipo di fluido e la compatibilità dei materiali, oltre agli standard e alle normative del settore.

Tenendo conto dei requisiti applicativi, esamineremo le considerazioni sui materiali per le flange, che influenzano ulteriormente la loro idoneità ad ambienti e condizioni specifiche.

Considerazioni sui materiali

Considerazioni sui materiali

Dopo aver illustrato le applicazioni adatte a ciascun tipo di flangia, è essenziale capire come la scelta del materiale influisca sulle prestazioni e sulla durata della flangia nei vari ambienti.

Tipi e gradi di acciaio disponibili

I materiali delle flange svolgono un ruolo fondamentale nel garantire la durata e la funzionalità dei sistemi di tubazioni. Devono resistere al calore, alla pressione, alle vibrazioni e alla corrosione, mantenendo una tenuta a prova di perdite. I materiali più comuni sono:

Acciaio al carbonio: Il materiale più diffuso grazie alla sua resistenza e all'economicità. È adatto per sistemi a pressione moderata o elevata e per applicazioni a temperatura ambiente o elevata in ambienti non corrosivi o leggermente corrosivi. ASTM A36 è una specifica comune per le flange in acciaio a basso tenore di carbonio.

Acciaio inox: Offre una maggiore resistenza alla corrosione e durata, rendendola ideale per i processi chimici e le industrie alimentari e delle bevande. La norma ASTM A182 riguarda le flange in acciaio inossidabile e in lega.

Acciaio legato: In particolare i tipi al cromo-molibdeno, consigliati per ambienti ad alta temperatura e alta pressione. Indispensabili nell'industria del petrolio e del gas e negli impianti di lavorazione chimica.

Acciaio duplex e super duplex: Offrono una forza superiore e un'eccezionale resistenza alla corrosione, rendendoli ideali per ambienti aggressivi e applicazioni ad alta resistenza.

Lega di nichel: Presenta proprietà eccezionali in condizioni estreme, comprese le alte temperature e gli ambienti corrosivi. Adatto alle centrali nucleari e alle applicazioni marine.

Alluminio: Preferito per applicazioni leggere come i sistemi di irrigazione.

Ferro duttile: Economico, con una maggiore resistenza allo snervamento, adatto per applicazioni senza contatto.

Selezione del materiale in base all'applicazione

Per la scelta del materiale della flangia più adatto, considerare i seguenti fattori:

- Tipo medio: La sostanza che scorre nei tubi influisce sulla compatibilità dei materiali.

- Temperatura e pressione: I diversi materiali hanno livelli di tolleranza variabili

- Condizioni ambientali: Esposizione a elementi corrosivi o a condizioni climatiche estreme.

- Requisiti di manutenzione: Alcuni materiali richiedono ispezioni più frequenti

- Vincoli di bilancio: I materiali di qualità superiore, come le flange forgiate, offrono una maggiore resistenza, ma a costi più elevati.

Anche i metodi di produzione influiscono sulle prestazioni del materiale:

- Flange a piastra: Convenienti, ma privi di resistenza e varietà di materiali.

- Flange fuse: Prodotto a partire da metallo fuso, offre flessibilità a costi inferiori ma con una minore resistenza

- Flange forgiate: Realizzato riscaldando e modellando il materiale, offre la massima resistenza a un prezzo superiore.

Conformità agli standard del settore

Diverse organizzazioni stabiliscono standard che definiscono la composizione chimica e le specifiche dei materiali delle flange:

- ASTM: Fornisce specifiche come ASTM A36 per l'acciaio a basso tenore di carbonio e ASTM A240 per le flange in acciaio inossidabile e in lega.

- AWWA: Stabilisce gli standard per le applicazioni delle opere idriche

- ANSI/ASME: Stabilisce i valori nominali di pressione-temperatura attraverso standard come ASME B16.5, con dimensioni costanti nelle varie classi di pressione.

Gli standard dimensionali per le flange metalliche e gli schemi dei fori dei bulloni includono:

- ASME B16.1 per la ghisa

- ASME B16.5 per varie classi di acciaio

- ASME B16.47 per flange più grandi

- MSS SP-44 per flange di tubazioni in acciaio di dimensioni ridotte

Le limitazioni relative ai materiali specificano che le flange devono essere gettate, forgiate o piastre, con materiali per la bullonatura conformi alla norma ASME B16.5. Sia per le flange WN che per quelle slip-on, la conformità a questi standard è essenziale per la sicurezza, le prestazioni e l'intercambiabilità tra i sistemi.

La scelta tra flange WN e flange slip-on dipende in ultima analisi dai requisiti applicativi specifici. Le flange a collo saldato offrono una resistenza superiore - circa un terzo in più di durata a fatica e 50% in più di resistenza sotto pressione rispetto alle flange slip-on - che le rende ideali per i sistemi ad alta pressione e ad alta temperatura in settori critici come il petrolchimico e la produzione di energia. Il loro design affusolato e le saldature di testa a piena penetrazione garantiscono un'eccellente distribuzione delle sollecitazioni e una restrizione minima del flusso, anche se richiedono un'installazione più qualificata e un investimento iniziale più elevato.

Le flange slip-on, pur essendo meno robuste, offrono soluzioni economiche per sistemi a bassa e media pressione in applicazioni non critiche come il trattamento delle acque e l'HVAC. Il processo di installazione più semplice e i costi iniziali più bassi le rendono interessanti per i progetti in cui i vincoli di budget sono significativi. Prima di scegliere, valutate attentamente i requisiti di pressione e temperatura del vostro sistema, le considerazioni sui materiali, le capacità di installazione e le esigenze di manutenzione a lungo termine. La scelta giusta è in grado di bilanciare i requisiti di prestazione con i vincoli di budget, assicurando che il sistema di tubazioni funzioni in modo sicuro ed efficiente per gli anni a venire.