-

Zona industriale di Yinzhuang, contea di Mengcun, città di Cangzhou, provincia di Hebei, Cina

La guida definitiva ai gomiti a saldare di testa in acciaio al carbonio

La guida definitiva ai gomiti a saldare di testa in acciaio al carbonio

Vi siete mai chiesti cosa fa sì che i sistemi di tubazioni industriali scorrano senza intoppi attorno ad angoli e curve? Dietro ogni rete di tubazioni efficiente si nasconde un componente critico che spesso passa inosservato: il gomito a saldare di testa in acciaio al carbonio. Questi raccordi essenziali possono sembrare semplici a prima vista, ma rappresentano il culmine di una progettazione precisa, di una produzione accurata e di una selezione strategica che può determinare le prestazioni e la longevità di un sistema di tubazioni.

Dalle specifiche dei raggi di curvatura standard 3D, 5D e 7D ai vari processi di produzione che garantiscono l'integrità strutturale, i gomiti con saldatura di testa in acciaio al carbonio sono molto più complessi di quanto sembri. Che siate ingegneri che progettano un nuovo sistema, specialisti dell'approvvigionamento di componenti o professionisti della manutenzione che risolvono i problemi, la comprensione di questi connettori critici è essenziale per il successo. La differenza tra una scelta ottimale e una non ottimale del gomito può avere un impatto su tutto, dall'efficienza del flusso alla durata del sistema. - una distinzione che si traduce direttamente nei vostri profitti.

In questa guida completa, esploreremo tutto ciò che c'è da sapere sui gomiti a saldare di testa in acciaio al carbonio, dai tipi e dalle specifiche fondamentali ai criteri di selezione e alle migliori pratiche per l'installazione e la manutenzione. Alla fine, avrete le conoscenze necessarie per prendere decisioni informate che migliorino le prestazioni del sistema, riducendo al minimo i costosi tempi di inattività e le sostituzioni. 💪

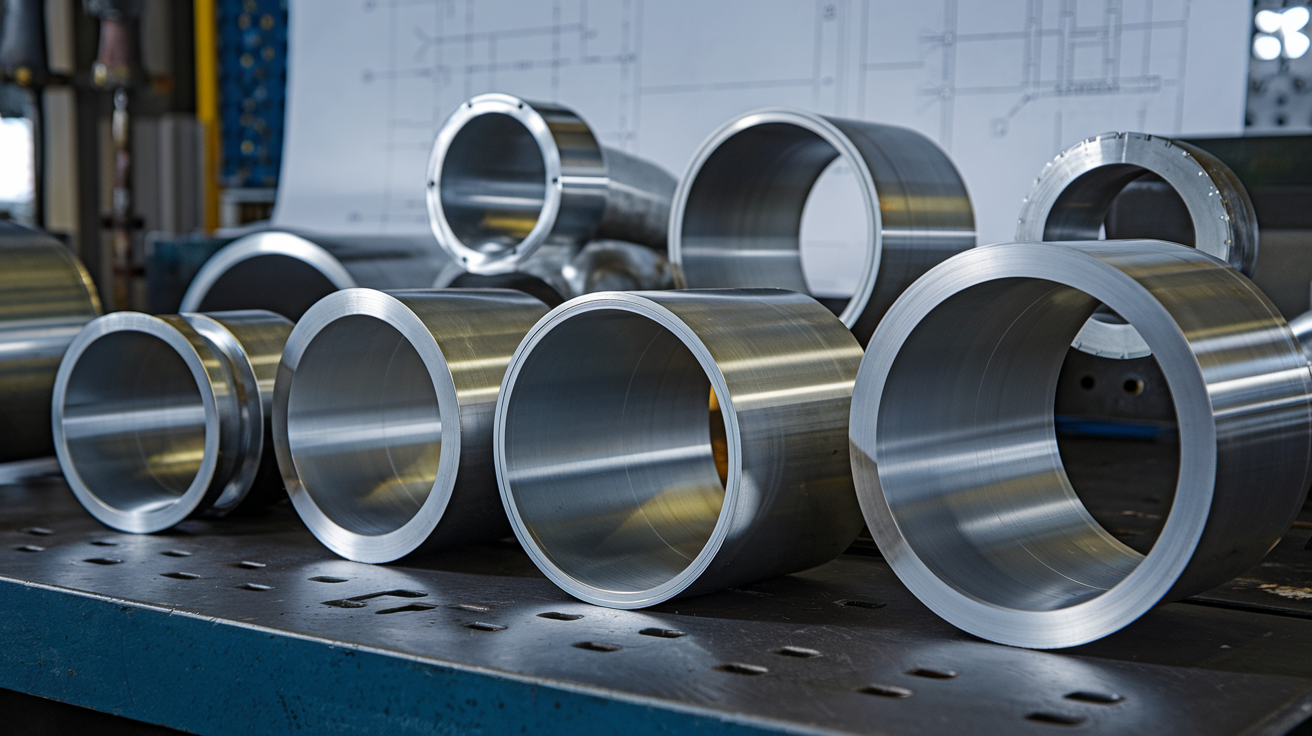

Informazioni sui gomiti a saldare di testa in acciaio al carbonio

A. Definizione e caratteristiche di base

I gomiti a saldare di testa in acciaio al carbonio sono raccordi per tubi progettati per cambiare la direzione del flusso nei sistemi di tubazioni. Sono prodotti formando l'acciaio al carbonio in sezioni curve con estremità preparate per la saldatura di testa direttamente sui tubi. A differenza dei raccordi filettati o a bicchiere, questi gomiti non hanno filettature o prese interne, ma solo estremità smussate pronte per essere saldate a piena penetrazione.

Le configurazioni più comuni comprendono curve a 45° e 90°, con curve di ritorno a 180° utilizzate in applicazioni specifiche. Sono disponibili in due tipi di raggio standard:

- Raggio lungo (LR): 1,5 volte il diametro del tubo

- Raggio corto (SR): 1,0 volte il diametro del tubo

I gradi di acciaio al carbonio tipicamente utilizzati includono l'ASTM A234 WPB, che offre un'eccellente resistenza alla forza e alla temperatura fino a 750°F.

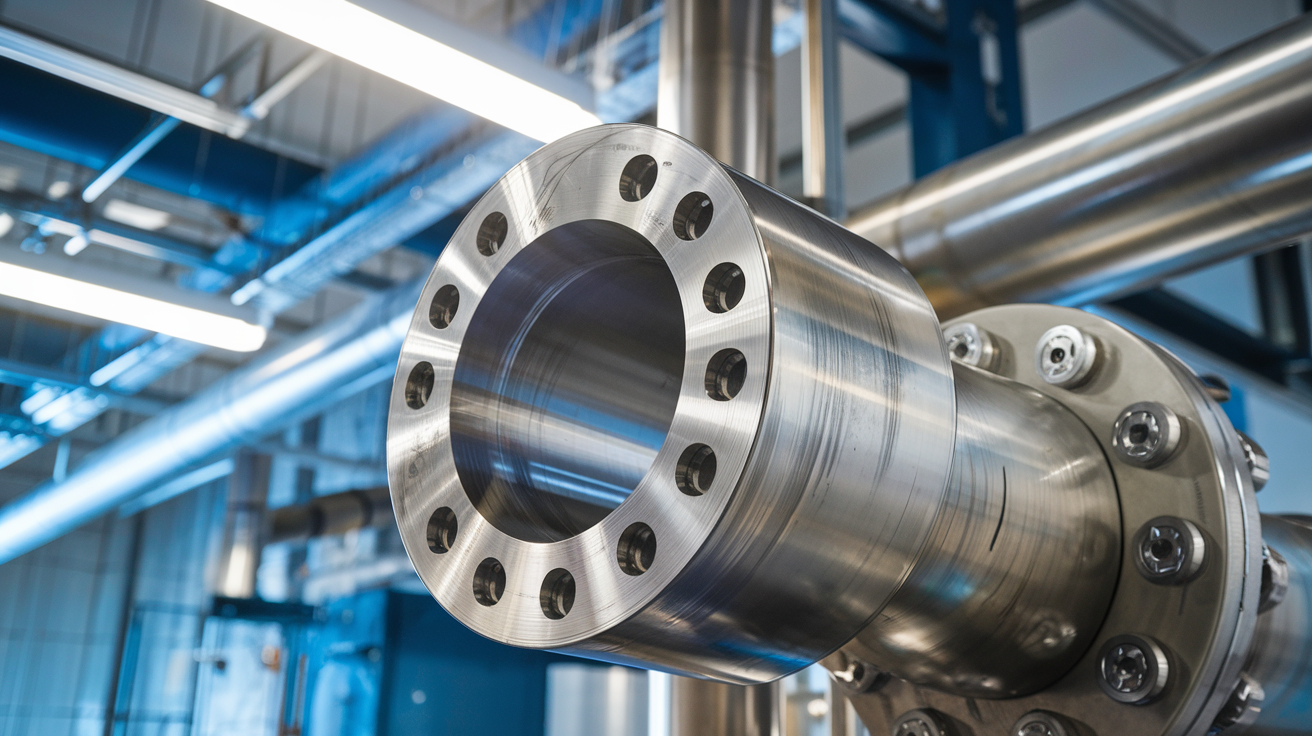

B. Applicazioni industriali comuni

Questi raccordi sono un cavallo di battaglia in numerosi settori:

- Petrolio e gas: In tutte le raffinerie e gli oleodotti dove l'affidabilità non è negoziabile

- Generazione di energia: Nelle linee di vapore e nei sistemi di raffreddamento in cui la gestione delle alte pressioni e delle temperature è fondamentale.

- Trattamento chimico: Dove la resistenza alla corrosione è importante insieme alla resistenza meccanica

- Costruzione: Nei sistemi HVAC e nelle utenze degli edifici

- Produzione: Nei sistemi di tubazioni di processo che spostano i materiali attraverso gli impianti di produzione.

Si distinguono nelle applicazioni ad alta pressione e ad alta temperatura, dove le connessioni saldate offrono sicurezza e affidabilità superiori.

C. Vantaggi principali rispetto ad altri tipi di raccordi

I gomiti con saldatura di testa in acciaio al carbonio offrono notevoli vantaggi:

- Resistenza superiore del giunto: La saldatura a penetrazione totale crea un giunto resistente quanto il tubo stesso.

- Resistenza alle perdite: L'assenza di filettature o connessioni meccaniche riduce i punti di perdita potenziali.

- Percorso fluido del flusso: L'interno senza giunture riduce le turbolenze e le perdite di carico.

- Efficienza dello spazio: Il loro design compatto richiede uno spazio minimo per l'installazione

- Costo-efficacia: Nonostante i costi iniziali più elevati rispetto alle opzioni filettate, il valore della vita utile è eccezionale

- Longevità: I giunti a saldare di testa correttamente installati durano più a lungo di altri tipi di connessione.

- Valori di pressione: Può gestire pressioni significativamente più elevate rispetto a quelle dei raccordi flangiati o filettati.

Quando l'integrità e la longevità del sistema sono importanti, non c'è niente di meglio di un gomito a saldare di testa in acciaio al carbonio installato correttamente.

Tipi e specifiche dei gomiti a saldare di testa

Angoli di curvatura e configurazioni standard

Vi siete mai chiesti perché alcuni gomiti girano a 45° mentre altri fanno un giro completo di 90°? I gomiti a saldare di testa in acciaio al carbonio sono disponibili in diversi angoli di curvatura standard per adattarsi a vari layout di tubazioni:

- Gomiti a 90°: La configurazione più comune, che crea una curva ad angolo retto.

- Gomiti a 45°: Utilizzato per cambi di direzione graduali

- Gomiti a 180°: Chiamate anche curve di ritorno, creano un'inversione a U nei sistemi di tubazioni.

Oltre che per gli angoli, questi raccordi sono classificati in base al loro raggio:

- Raggio lungo (LR) I gomiti hanno un interasse pari a 1,5 volte il diametro nominale del tubo.

- Raggio corto (SR) I gomiti misurano solo 1,0 volte il diametro nominale.

La scelta tra LR e SR influisce sulle caratteristiche del flusso e sulla caduta di pressione. I gomiti a raggio lungo creano meno turbolenze, perfetti quando il flusso è regolare.

Opzioni di curvatura personalizzata e composta

Le curve standard non sono sufficienti per il vostro complesso sistema di tubazioni? È qui che entrano in gioco le opzioni personalizzate.

I gomiti personalizzati con saldatura di testa in acciaio al carbonio possono essere prodotti con:

- Angoli non standard (22,5°, 60° o una via di mezzo)

- Curve composte (angoli multipli in un unico raccordo)

- Requisiti specifici di raggio per spazi ristretti

Queste soluzioni personalizzate spesso risolvono i problemi di installazione in progetti di retrofit o in ambienti industriali angusti. Sebbene costino di più e abbiano tempi di consegna più lunghi, eliminano la necessità di più raccordi standard e riducono i potenziali punti di perdita.

Gradi di materiale e compatibilità

I gomiti a saldare di testa in acciaio al carbonio sono disponibili in diversi gradi di materiale, ciascuno con composizioni chimiche e proprietà meccaniche specifiche:

| Grado | Standard ASTM | Applicazioni comuni |

|---|---|---|

| A234 WPB | ASTM A234 | Uso generale, temperature moderate |

| A420 WPL6 | ASTM A420 | Servizio a bassa temperatura |

| A860 WPHY | ASTM A860 | Applicazioni ad alto rendimento |

La selezione dei materiali deve tenere conto di:

- Intervallo di temperatura operativa

- Requisiti di pressione

- Compatibilità chimica con i fluidi trasportati

- Vincoli di costo

L'abbinamento del materiale del gomito al sistema di tubazioni garantisce un'affidabilità a lungo termine e previene i guasti prematuri. La maggior parte dei gomiti in acciaio al carbonio è in grado di gestire temperature fino a 427°C (800°F), ma alcuni gradi specifici spingono questo limite ancora più in alto.

Fondamenti del raggio di curvatura

Come si determina il raggio di curvatura

Vi siete mai chiesti come i produttori determinano la curva perfetta per il vostro gomito in acciaio al carbonio? In realtà è piuttosto semplice.

Il raggio di curvatura si riferisce alla distanza dal centro della curva alla linea centrale del tubo. Questa misura cruciale determina la gradualità o l'accentuazione dei cambiamenti di direzione del sistema di tubazioni.

Il calcolo segue in genere questa formula:

- Raggio di curvatura = Diametro del tubo × valore D

Ad esempio, se si lavora con un tubo da 4 pollici e si ha bisogno di un raggio di curvatura 3D, il calcolo sarà il seguente:

4 pollici × 3 = 12 pollici di raggio di curvatura

Anche lo spessore delle pareti dei tubi gioca un ruolo importante. Le pareti più sottili consentono curve più strette senza compromettere l'integrità strutturale, mentre quelle più spesse potrebbero richiedere curve più graduali per evitare stress del materiale e potenziali cedimenti.

Specifiche comuni (3D, 5D e 7D)

Gli standard industriali per i gomiti a saldare di testa in acciaio al carbonio si dividono in tre categorie:

| Tipo | Descrizione | Il migliore per |

|---|---|---|

| 3D | Raggio = 3 × diametro del tubo | Installazioni con limiti di spazio, requisiti di portata ridotti |

| 5D | Raggio = 5 × diametro del tubo | Applicazioni industriali standard, esigenze di flusso/spazio bilanciate |

| 7D | Raggio = 7 × diametro del tubo | Sistemi ad alta portata, requisiti minimi di perdita di carico |

I gomiti 3D creano una curva più stretta, risparmiando spazio ma aumentando la turbolenza. I gomiti 5D raggiungono un equilibrio tra spazio ed efficienza del flusso. I gomiti 7D creano la curva più graduale, riducendo in modo significativo le perdite di carico e la turbolenza.

Selezione del raggio appropriato per applicazioni specifiche

La scelta del raggio di curvatura più adatto non è solo una questione di vestibilità, ma anche di funzionalità del sistema.

Per i sistemi di fluidi ad alta velocità, scegliete i gomiti 5D o 7D. La rotazione graduale riduce al minimo la turbolenza, riducendo l'usura delle pareti del tubo e prolungando la durata del sistema.

Lavorate con fanghi spessi e abrasivi? Un gomito 7D riduce drasticamente l'impatto delle particelle sul raggio esterno, evitando l'erosione prematura.

Stanze meccaniche strette o rack di tubi congestionati? I gomiti 3D possono essere l'unica opzione quando lo spazio è limitato.

Per i sistemi che devono essere sottoposti a regolare pulizia, i gomiti a raggio maggiore (5D o 7D) consentono alle attrezzature di manutenzione di passare più facilmente.

Ricordate che la caduta di pressione aumenta con curve più strette. Nelle applicazioni critiche in cui l'efficienza del sistema è fondamentale, il risparmio energetico derivante dalla riduzione dei requisiti di pompaggio può giustificare rapidamente il costo aggiuntivo dei gomiti a raggio maggiore.

Processi di produzione e standard di qualità

Metodi e tecnologie di produzione

Vi siete mai chiesti come vengono realizzati i robusti gomiti in acciaio al carbonio con saldatura di testa? Il processo di produzione non consiste solo nel piegare il metallo, ma è una forma d'arte sostenuta da una seria ingegneria.

La maggior parte dei gomiti in acciaio al carbonio viene prodotta con uno dei tre metodi seguenti:

Formatura a caldo - L'acciaio viene riscaldato a circa 2000°F fino a diventare malleabile, quindi viene pressato in stampi. In questo modo si ottengono gomiti più resistenti con uno spessore uniforme delle pareti.

Formatura a freddo - Il metallo viene piegato a temperatura ambiente utilizzando mandrini e pressione. Questi gomiti sono precisi, ma possono necessitare di uno scarico delle tensioni dopo la formatura.

Forgiatura - Il materiale viene martellato o pressato in forma, creando raccordi incredibilmente resistenti per applicazioni ad alta pressione.

Per quanto riguarda i gomiti specializzati a raggio lungo 3D e 5D? In genere sono realizzati con macchine piegatrici a induzione specializzate che formano gradualmente il tubo mantenendo l'integrità della parete.

Standard di settore e requisiti di conformità

Pensate di poter fare un gomito come volete? Ripensateci. Questi componenti critici devono soddisfare standard rigorosi:

- ASME B16.9 - La bibbia delle dimensioni dei raccordi a saldare di testa

- ASTM A234 - Definisce i requisiti dei materiali per i raccordi in acciaio al carbonio

- API 5L - Essenziale per le applicazioni in conduttura

- MSS SP-75 - Copre i raccordi in acciaio al carbonio ad alta resistenza

La non conformità non è solo un problema burocratico, ma può portare a guasti catastrofici. Ecco perché i produttori più affidabili si assicurano che ogni lotto soddisfi questi requisiti attraverso test rigorosi.

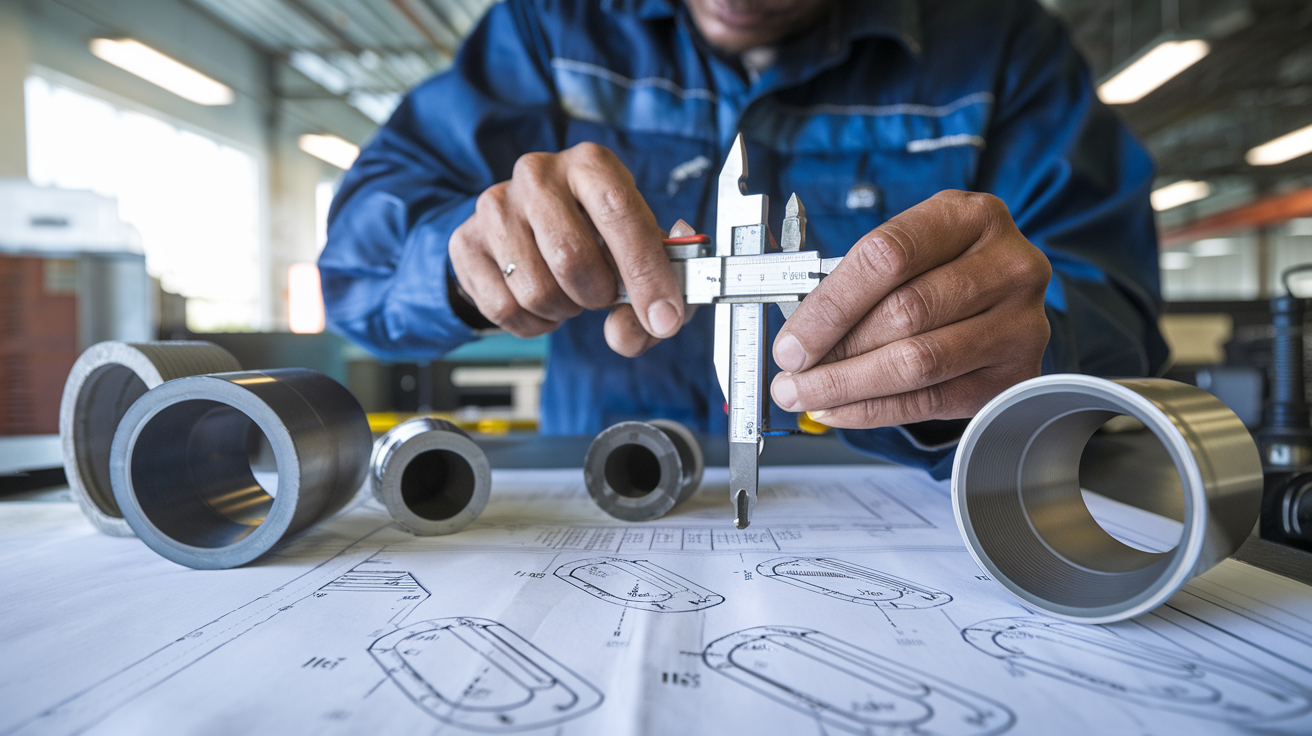

Protocolli di garanzia della qualità

La differenza tra un gomito affidabile e un futuro mal di testa si riduce al controllo di qualità:

Test sui materiali - La composizione chimica e le proprietà meccaniche sono verificate prima dell'inizio della produzione.

NDT (controlli non distruttivi) - Le ispezioni a raggi X, a ultrasuoni e con particelle magnetiche rilevano difetti invisibili senza danneggiare il prodotto

Test idrostatici - I gomiti sono pressurizzati oltre la loro capacità nominale per garantire margini di sicurezza.

Ispezione dimensionale - Ogni misura viene controllata rispetto alle specifiche, compresi lo spessore della parete, l'ovalizzazione e il raggio di curvatura.

Gli acquirenti intelligenti chiedono sempre la documentazione di questi test. Gli MTR (Material Test Report) forniscono una tracciabilità completa dalla materia prima al prodotto finito: la vostra polizza assicurativa contro i guasti prematuri.

Criteri di selezione per i gomiti a saldare di testa

Considerazioni sulla pressione e sulla temperatura del sistema

La scelta del giusto gomito a saldare di testa in acciaio al carbonio inizia con la comprensione delle condizioni operative del sistema. I sistemi ad alta pressione richiedono gomiti con pareti più spesse e valori di pressione più elevati. Se il vostro sistema funziona a 1500 PSI, non tagliate la corda con componenti che hanno una pressione nominale di soli 1000 PSI.

Anche la temperatura è un fattore critico. L'acciaio al carbonio si comporta in modo diverso a varie temperature:

- A temperature estremamente elevate (superiori a 800°F), l'acciaio al carbonio può subire uno scorrimento.

- In condizioni di temperatura inferiore allo zero, diventa più fragile.

- I cicli termici possono accelerare l'usura

Il calcolo dello spessore delle pareti non è solo un suggerimento: è ciò che impedisce al sistema di guastarsi in modo catastrofico. Il tubo 40 può andare bene per condizioni moderate, ma le applicazioni industriali pesanti spesso richiedono il tubo 80 o superiore.

Requisiti di resistenza alla corrosione

I gomiti con saldatura di testa in acciaio al carbonio non sono naturalmente resistenti alla corrosione. Senza un'adeguata considerazione, dovrete sostituirli molto prima del previsto.

Per una maggiore protezione dalla corrosione, considerare:

- Rivestimenti specializzati per l'esposizione chimica

- Opzioni zincate per ambienti a rischio di umidità

- Selezione del tipo di materiale in base agli agenti corrosivi specifici

La realtà? Molti ingegneri sottovalutano i fattori ambientali. Quel gomito potrebbe gestire perfettamente la pressione, ma fallire prematuramente se il sistema trasporta materiali corrosivi o opera in condizioni di umidità.

Fattori di costo-efficienza e longevità

Il gomito più economico raramente fa risparmiare a lungo termine. Quando si valuta l'efficienza dei costi:

| Fattore | Impatto sulla longevità |

|---|---|

| Grado del materiale | Maggiore contenuto di carbonio = migliore resistenza all'usura |

| Spessore della parete | Le pareti più spesse prolungano la durata in applicazioni abrasive |

| Qualità di produzione | I gomiti di scarsa qualità sviluppano rapidamente punti deboli. |

Anche la qualità dell'installazione influisce notevolmente sulla durata. Un gomito perfettamente specificato, installato con tecniche di saldatura inadeguate, potrebbe guastarsi nel giro di mesi anziché di anni.

Gli acquirenti intelligenti si concentrano sul costo totale di proprietà, compresi i tempi di inattività, la manodopera di sostituzione e i potenziali danni al sistema dovuti ai guasti. A volte, pagare 30% di più in anticipo prolunga la durata del servizio di 300%.

Migliori pratiche di installazione e manutenzione

Tecniche di saldatura corrette

La saldatura corretta dei gomiti di testa in acciaio al carbonio non è solo una questione di resistenza, ma anche la creazione di un giunto che resista alla prova del tempo. Prima di tutto, il lavoro di preparazione è importante. Pulite le superfici fino a farle brillare e smussate i bordi con l'angolo corretto (in genere 37,5°).

Per quanto riguarda la saldatura vera e propria, la maggior parte dei professionisti raccomanda il metodo GTAW (TIG) per la passata di fondo. Perché? Perché consente di ottenere un inizio pulito e preciso, che permette di preparare tutto il resto. Per le passate di riempimento e di copertura, SMAW o FCAW funzionano benissimo, soprattutto sulle pareti più spesse.

Il controllo del calore è fondamentale. Se troppo caldo, il gomito si deforma; se troppo freddo, la penetrazione è scarsa. Mantenete le temperature di preriscaldamento tra 200-300°F per l'acciaio al carbonio e non affrettate il processo di raffreddamento.

Ricordate che le saldature di puntatura non sono solo temporanee, ma fanno parte della saldatura finale. Falle valere.

Procedure di collaudo e ispezione

Avete saldato il gomito. E adesso? La verifica non è negoziabile.

L'ispezione visiva è sempre al primo posto. Cercate di individuare eventuali sottosquadri, porosità o crepe. Se qualcosa non sembra a posto, probabilmente lo è.

Per le applicazioni critiche, questi test valgono ogni centesimo:

- Test radiografico (RT): Fornisce un quadro completo di ciò che accade all'interno della saldatura.

- Test a ultrasuoni (UT): Perfetto per trovare i difetti interni nascosti

- Ispezione delle particelle magnetiche (MPI): Ottimo per i difetti superficiali e quasi superficiali delle giunzioni in acciaio al carbonio.

- Test idrostatici: La prova di pressione finale, in genere a 1,5 volte la pressione di progetto.

Documentate tutto. Il rapporto di ispezione può sembrare un documento cartaceo ora, ma è oro quando i problemi di sistema si presenteranno in seguito.

Strategie di manutenzione preventiva

Il miglior piano di manutenzione per i gomiti a saldare di testa in acciaio al carbonio inizia prima che si manifestino i problemi. I programmi di ispezione regolari sono la prima linea di difesa: controllate i punti di alta portata e di cambio di direzione almeno trimestralmente.

Il monitoraggio dello spessore della parete è fondamentale. Utilizzate spessimetri a ultrasuoni per tracciare i modelli di erosione, soprattutto all'estradosso, dove l'usura è più rapida.

Gli inibitori della corrosione e una corretta gestione della chimica dell'acqua possono raddoppiare la durata dei gomiti nei sistemi umidi. Per le superfici esterne, non lesinate sui rivestimenti protettivi.

I cicli di temperatura causano stress. Se il sistema è sottoposto a frequenti cicli di riscaldamento/raffreddamento, aumentare di conseguenza la frequenza delle ispezioni.

Tenete un registro di manutenzione per ogni gomito critico. Il riconoscimento dei modelli nei dati di manutenzione può aiutare a prevedere i guasti prima che si verifichino e a ottimizzare i programmi di sostituzione.

Quando si deve sostituire un gomito, analizzare sempre l'andamento dell'usura. In questo modo si capisce se il problema è stato l'installazione, la scelta del materiale o semplicemente la fine della vita utile prevista.

I gomiti a saldare di testa in acciaio al carbonio svolgono un ruolo cruciale nei moderni sistemi di tubazioni, offrendo affidabilità e versatilità in varie applicazioni industriali. Come abbiamo analizzato in questa guida, la comprensione dei tipi, delle specifiche, dei raggi di curvatura e degli standard di produzione è essenziale per prendere decisioni informate. Il processo di selezione deve considerare attentamente fattori quali le condizioni operative, i requisiti di pressione e la compatibilità del sistema per garantire prestazioni e durata ottimali.

L'installazione corretta e il rispetto delle migliori pratiche di manutenzione sono altrettanto importanti per massimizzare la durata di questi componenti. Sia che si lavori con raggi di curvatura standard 3D, 5D o 7D, sia che si richiedano curvature composte personalizzate per layout di tubazioni complessi, la scelta di prodotti di qualità di produttori affidabili è fondamentale. Seguendo le linee guida delineate in questa risorsa completa, sarete ben attrezzati per navigare tra le considerazioni tecniche e fare scelte valide per i vostri requisiti specifici del sistema di tubazioni.