-

中国河北省滄州市孟村県銀庄工業区

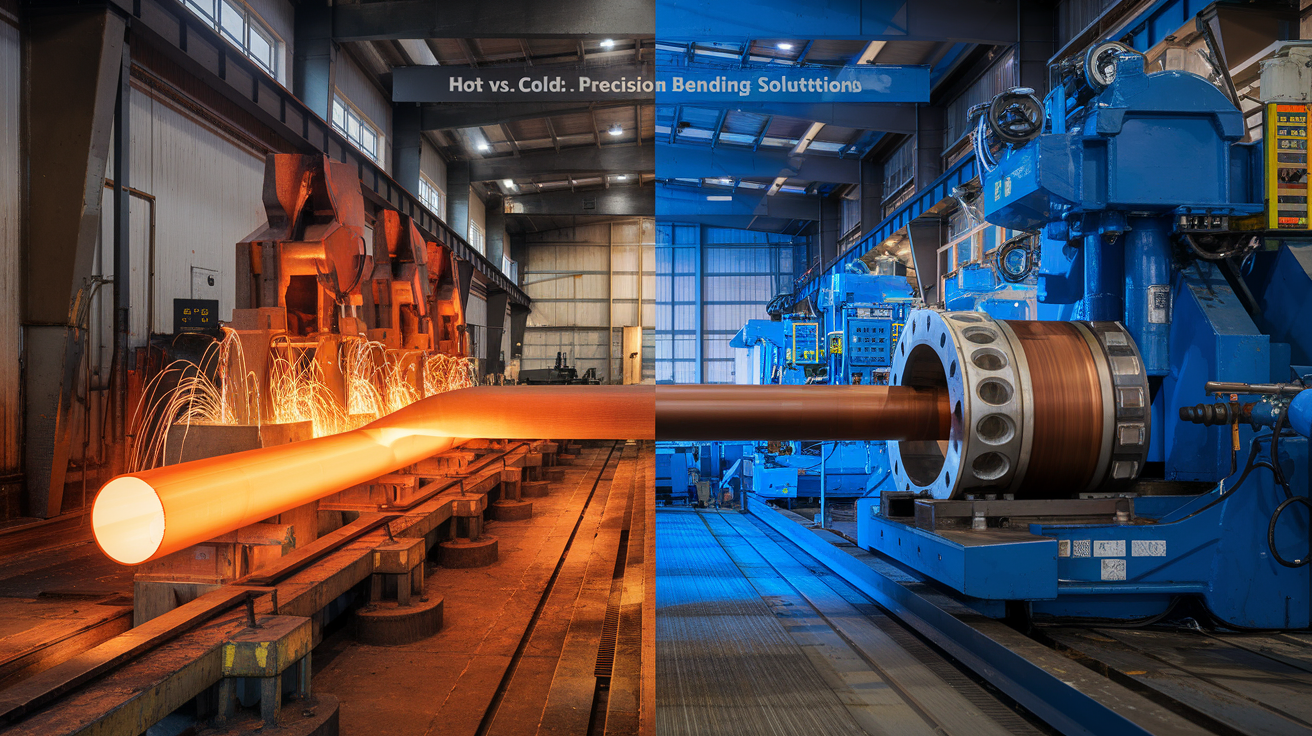

熱間と冷間:正しい鋼管曲げ方法の選択

熱間と冷間:正しい鋼管曲げ方法の選択

鋼管曲げ加工プロジェクトに直面したとき、ひとつの重要な決断が結果を左右します: 熱間曲げか冷間曲げか? この選択は単なる技術的な好みではなく、構造的な完全性からプロジェクトのコストまで、すべてに影響する重要な要素です。配管用の小さな銅管であれ、インフラ用の巨大な鋼管であれ、この2つの方法の基本的な違いを理解することで、コストのかかるミスを防ぎ、最適なパフォーマンスを確保することができます。.

なぜそれが重要なのか? 熱間曲げ加工は、正確な熱を加えることで鋼材を柔軟にし、強度を損なうことなく、より鋭角で大口径の曲げ加工を可能にします。一方、冷間曲げ加工は、純粋に機械的な力に頼るため、小規模なプロジェクトではコスト効率が高く、シンプルです。選択を誤ると、材料にひびが入ったり、構造物が弱くなったり、予算が不必要に膨らんだりする可能性があります。💰

この包括的なガイドでは、熱間誘導曲げの科学的背景から冷間曲げ技術の機械的利点に至るまで、両方の方法について詳しく説明します。お客様の決断を左右する重要な要素、業界特有の用途、専門家の洞察など、鋼管製造の重要な局面を自信を持って乗り切るためのヒントが満載です。.

鋼管曲げ工法を理解する

鋼管曲げ工法を理解する

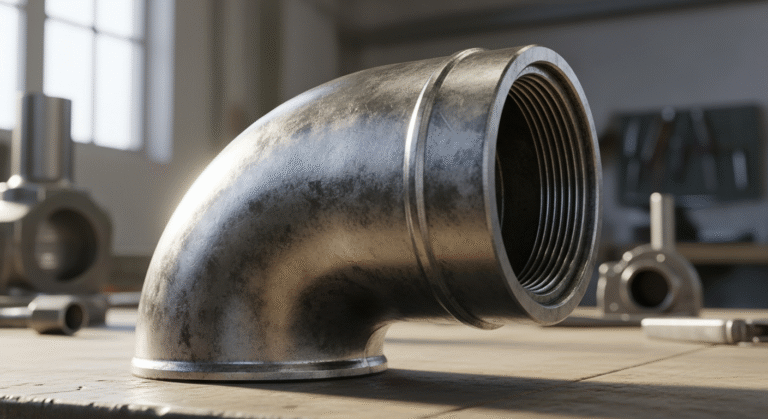

スチールパイプの曲げ加工は、金属加工や建設において重要なプロセスであり、様々な用途に適した曲線のパイプを作ることができます。さまざまな曲げ加工方法には、それぞれ異なる利点と限界があるため、特定のプロジェクト要件に適した技術を選択することが不可欠です。.

熱間曲げ加工:プロセスとテクニック

熱間曲げ加工では、熱を加えることで材料の変形性を高め、曲げ加工時に必要な力を軽減します。この方法は、常温では成形が困難な複雑な形状や高強度材料を扱う場合に特に有効です。.

加熱曲げ加工は、いくつかの技術によって実施することができる:

- 全体的な加熱方法:可塑性を高めるためにパイプ全体を加熱する。

- 局所誘導加熱:電磁誘導で曲げ部に正確に熱を加える

- レーザー曲げ:精密な熱操作に集束レーザーエネルギーを利用

これらの熱アプローチは、割れや過度の減肉なしにパイプを曲げる能力を大幅に向上させ、特に厚肉パイプにとって重要である。しかし、熱間曲げ加工法では通常、加熱中に生じる冶金的変化に対処するための後処理が必要です。.

冷間曲げ力学と応用

冷間曲げ加工には、熱を加えずに室温で行う様々な技術が含まれる。一般的な冷間曲げ加工には次のような方法がある:

- 圧縮曲げ:圧縮ダイスとクランプを使用して、パイプを元の形状にプレスします。

- ロータリー・ドロー・ベンディング:自動車や航空宇宙用途の複雑な曲げ加工に適しています。

- マンドレル管曲げ:内部サポート(マンドレル)を内蔵し、歪みを最小限に抑えることで、薄肉パイプのタイトなRを可能にします。

- ロール曲げ:手すりやHVACシステムに効果的な大曲げを作ります。

- ストレッチ・ベンディング:軸方向に張力を加えることで、曲げ品質を向上させ、減肉のリスクを低減する。

冷間曲げ方式は一般に、単純な設計では費用対効果が高いが、より複雑な用途では専用の工具が必要になる場合がある。.

主な相違点

| アスペクト | ホット・ベンディング | コールド・ベンディング |

|---|---|---|

| エネルギー要件 | エネルギー集約型 | エネルギー消費の低減 |

| 素材の変更 | 冶金特性を変える | 元の材料特性を維持 |

| 精密 | 肉厚パイプに最適 | 回転ドローのような方法でより高い精度を実現 |

| コスト | 運営コストの上昇 | 技術によって異なる(圧縮は費用対効果が高い) |

| アプリケーション | 厚い素材に適している | 薄肉チューブに最適(マンドレル付き) |

| 後処理 | 金属組織変化の治療が必要 | 必要な後処理は最小限 |

| スプリングバック | スプリングバックの低減 | スプリングバックの補償が必要な場合がある |

熱間曲げと冷間曲げのどちらを選択するかは、最終的には材料の厚さ、曲げの複雑さ、生産量、予算の制約などの要因によって決まります。例えば、タイトな曲げが必要な薄肉パイプには冷間マンドレル曲げが、厚肉パイプには熱間誘導曲げが適しています。.

熱間曲げと冷間曲げの基本的な違いを説明したところで、次のセクションでは熱間曲げを選択する場合とその理由について、さらに詳しく説明しましょう:「熱間曲げ:熱で違いが出る場合“

熱曲げ:熱で差がつくとき

熱曲げ:熱で差がつくとき

スチールパイプの曲げ加工方法の基本を説明したところで、熱を利用して硬い材料を精密な形状の部品に変形させる技術である熱間曲げ加工について見ていきましょう。.

A.理想的な材料とパイプサイズ

熱間曲げ加工は、常温では加工が困難な高強度材料に適しています。熱間曲げ加工は、特に以下のような材料に適している:

- 高炭素鋼:適切な成形のために、さらなる柔軟性が要求されることが多い。

- ステンレス鋼:適切に加熱することにより、構造的完全性を維持する。

- チタンとチタン合金熱間曲げによる割れリスク低減の恩恵

この方法は、他の方法では曲げに抵抗したり、冷間曲げ技術では構造破壊の危険があるような太い金属パイプに特に有利である。.

B.温度制御と加熱方法

熱間曲げ加工を成功させるには、正確な温度管理が重要です。材料は再結晶温度に達しなければなりません。一般的な加熱方法には次のようなものがあります:

- 炉:大型部品の安定した加熱

- 誘導加熱:より高い精度でターゲットに熱を加える

加熱段階に続いて制御された冷却が行われるため、パイプの構造特性を損なう可能性のある熱衝撃を防ぐことができる。.

C.複雑な角度に対する精度の利点

熱間曲げ加工は、複雑な設計や複雑な形状を作成する際に、卓越した利点を提供します:

- 素材の弾力性を高めることで、ひび割れのリスクを低減

- 高い柔軟性により、よりドラマチックで複合的なアングルを可能にする

- ベンド部の均一な材料分布が構造的完全性を維持

- コールドメソッドでは不可能なカスタムシェイプの作成をサポート

このような高精度の利点により、特殊な角度や多次元の曲げを必要とする用途では、熱間曲げ加工が不可欠となります。.

D.特殊機器の要件

熱間曲げ加工には専用の工具と機械が必要である:

- 熱源:工業炉または誘導加熱システム

- 油圧プレス:加熱された材料を成形するために使用される。

- カスタム金型:一貫した結果で特定の形状を作成

- 温度監視装置:材料を劣化させることなく最適な加熱を保証

- 制御された冷却システム:冷却段階での構造的弱点の発生を防ぐ

この設備は多額の投資を意味するが、そのおかげでメーカーは、通常では実現不可能な材料や形状を扱うことができる。.

このように熱間曲げ技術を包括的に理解した上で、次に冷間曲げの方法と、それらがさまざまな用途にどのような機械的利点をもたらすかを探ります。.

冷間曲げ加工:機械的利点

冷間曲げ加工:機械的利点

曲げ加工中に熱が鋼管をどのように変化させるかを検証したところで、次は機械的なアプローチを探ってみましょう。冷間曲げ加工は、高温を加えることなくパイプの曲げ加工を行い、その代わりに機械的な力に頼って材料を変形させます。.

適した用途と素材の種類

コールドベンドは、フィールドベンドとしても知られ、パイプライン敷設時にパイプが溝の輪郭に適合する必要がある場合に特に重宝されます。これらの曲げ加工は、パイプラインが障害物や地形の変化を回避しなければならない石油、ガス、水輸送システムで不可欠です。冷間曲げ加工は、厚みの変化(熱間曲げ加工で起こりうる)を避ける必要があるパイプラインシステムに特に適しています。.

様々な冷間曲げ技術

冷間曲げ加工にはいくつかの方法が採用されている:

- ロータリー・ドロー・ベンディング:この精密な技術により、曲げ工程全体を通してコントロールが維持される。

- マンドレル曲げ:曲げ時のパイプの倒れを防ぐ内部サポート

- フィールド・ベンディング:設置時に現地で必要な調整を行う

各手法とも、パイプの機械的損傷を防ぐため、慎重な注意が必要です。ASME B31.4には、パイプの寸法に基づく最小曲げ半径要件のガイドラインが記載されています。.

コストと効率のメリット

冷間曲げ加工は効率の面で大きな利点がある:

- 特殊な加熱装置を必要としない

- 設置時に現場で実施可能

- プレハブ・ベンドに伴う輸送コストの削減

- 地形に合わせたカスタム調整が可能

- 精度を高め、消費電力を削減する全電動式パイプ曲げ機を採用

このような利点から、冷間曲げ加工は予算に制約のあるプロジェクトや、施工中に頻繁な調整が必要なプロジェクトで特に重宝されます。.

限界と課題

その利点にもかかわらず、冷間曲げには一定の限界がある:

- 熱間曲げ方式と比較した曲げ半径の制限

- 適切に実施されない場合、機械的損傷の可能性

- 適切な技術を確保するために熟練したオペレーターが必要

- 大口径パイプへの適用は限定的

- 注意深い監視が必要な材料ストレスを引き起こす可能性がある

より複雑な曲げの要求に対しては、弾性曲げ(材料の降伏強度を超えることなく、わずかな方向転換を可能にする)のような代替方法を検討する必要があるかもしれない。.

このように冷間曲げ技術について理解した上で、次に、お客様の特定のプロジェクト要件に対して、熱間曲げと冷間曲げのどちらの方法を選択すべきかを決定するための重要な要因を検討します。.

正しい方法を選択するための重要な要素

正しい方法を選択するための重要な要素

冷間曲げ加工の機械的な利点を探ったところで、熱間と冷間の鋼管曲げ加工のどちらを選択すべきかの重要な要因を検討しましょう。.

A.材料特性とパイプ径

材料の特性は、どの曲げ方法が最も効果的であるかに大きく影響します。延性、硬度、降伏強度はすべて、適切な手法を決定する上で重要な役割を果たします。例えば

- 延性が高い銅とアルミニウムは、圧縮曲げと回転絞り曲げに適しています。

- ステンレス鋼は通常、しわの発生を防ぎ、構造的完全性を維持するために精密な回転絞り加工が必要です。

- 厚肉パイプには、スプリングバックを低減する熱導入曲げが有効です。

- 薄肉パイプは一般的に、歪みを最小限に抑えるためにマンドレル管曲げ加工が必要です。

パイプ径も同様に重要で、圧縮曲げのように特定のパイプ径に限定される方法もあれば、マンドレル曲げのようにすべてのパイプ径に対応できるわけではありません。.

B.必要な曲げ角度と精度

ご希望の曲げの複雑さと精度は、方法の選択に直接影響します:

- 高精度で複雑な曲げ加工(自動車や航空宇宙用途で一般的)には、回転式ドロー曲げが優れた精度を提供します。

- 手すりやHVACシステムのような用途での大曲げは、ロール曲げが最適です。

- 特に肉厚の薄いパイプの場合、半径がタイトなため、マンドレル・チューブの曲げ加工が必要になることが多い。

- 精度の要求が低いプロジェクトでは、固定金型によるラム曲げ加工が適している場合があります。

C.予算と設備の検討

経済的な制約は、曲げ方式の選択に大きく影響する:

- 圧縮曲げは、シンプルで大量の曲げ加工にコスト効率を提供します。

- 回転絞り曲げは、特殊な金型と長いリードタイムにより、より高いコストが発生します。

- 自由曲げ加工は単一の調整可能な金型を使用するが、機械コストが高くつく。

- 熱による曲げ加工はエネルギー集約型であるため、運用コストがかさむ

- マンドレル・チューブ曲げは優れた結果をもたらすが、運用コストは高くなる

D.治療後の要件

曲げ加工の方法によっては、追加加工が必要なものもある:

- 熱による曲げ加工では、冶金的な変化に対処するための後処理が必要になることが多い。

- サンドパッキングやホットスラブ成形のような熱間曲げ技術は、熱ひずみを誘発する可能性がある。

- 方法によっては、冷却後の構造的完全性や寸法が変化することがある。

- 冷間曲げ加工は一般的に後処理が少なくて済むため、多くの用途でより効率的です。

これらの重要な要素を念頭に置きながら、次にこれらの選択基準が、特定の曲げ要件がセクターの要求や仕様によって大きく異なる可能性のある、業界特有の用途にどのように適用されるかを探ります。.

産業別アプリケーション

産業別アプリケーション

熱間曲げと冷間曲げのどちらを選ぶべきかの重要な要素を検討したところで、これらの技術が特定の要件を持つさまざまな業界でどのように適用されているかを探ってみましょう。.

耐荷重と建築要件

業界によって、構造的な完全性を優先するか、美観を優先するかは異なります。石油やガスなどの産業における耐荷重用途では、曲げ加工を通して材料の強度と完全性を維持することに重点が置かれます。大きな圧力に耐えなければならない重要な部品には、回転絞り曲げ(ラム曲げ)のような精密な曲げ方法がしばしば採用されます。一方、建築用途では、機能性と同じくらい外観が重要なため、滑らかで見た目に美しい曲げ加工が優先されることがあります。.

インフラと建設ソリューション

インフラ・プロジェクトでは、さまざまな環境条件下で耐久性と安全性を確保するパイプ曲げソリューションが求められます。建設に使用される大口径パイプには、電磁誘導を使用してパイプを加熱してから曲げる誘導曲げが有効です。この技術は、最小限の歪みで均一な曲げを生み出し、インフラ開発における高強度用途に理想的です。建設プロジェクトでは、パイプの直径、材料の厚さ、要求される精度に応じて、熱間曲げと冷間曲げの両方の方法が頻繁に利用されます。.

配管および小規模用途

配管システムや小規模な用途では、圧縮曲げのような冷間曲げ技術がコスト効率の高いソリューションを提供します。このような用途では通常、優れた導電性と耐食性で知られる銅や真鍮などの材料で作られた薄肉のパイプが使われます。冷間曲げ加工は、住宅や商業用配管システム、HVAC設備、工業用で要求されるような極端な精度を必要としない同様の用途で、それほど精密でない曲げを作るには十分な場合が多い。.

工業用パイプラインに関する考察

石油・ガス産業では、長距離の資源輸送を効率的かつ安全に行うため、特注の曲げ加工を施したパイプが重用されています。このような用途では、最高レベルの精度と品質が要求されるため、大口径・高強度パイプの誘導曲げのような特殊な技術が必要になることがよくあります。工業用パイプラインは、過酷な圧力や環境条件のもとでも完全性を維持しなければならないため、熱間曲げと冷間曲げの選択が特に重要になります。同様に、造船業では、構造システムだけでなく、燃料管や給水管などの重要なサービスにも精密なパイプ曲げ加工が必要であり、その方法と材料の選択は、最終製品の性能と安全性に大きく影響します。.

熱間曲げと冷間曲げのどちらを選択するかは、最終的にはお客様のプロジェクト要件によります。熱間曲げ加工は、大口径のパイプや高強度材料に優れた精度を提供し、構造的な完全性を損なうことなく鋭角に曲げることができます。冷間曲げ加工は、小口径パイプやシンプルな設計にコスト効率の高いソリューションを提供し、多くの場合、生産時間が短縮され、美しい仕上がりになります。.

決定を下す前に、パイプの直径、材料構成、曲げの複雑さ、予算の制約など、重要な要素を慎重に検討してください。インフラ整備、工業用途、建築設計のいずれにおいても、各工法の長所と限界を理解することで、最適な結果が得られます。お客様固有のニーズに適した曲げ加工方法を採用することで、鋼管用途において機能性と耐久性の両方を実現することができます。.