-

Zona industrial de Yinzhuang, condado de Mengcun, ciudad de Cangzhou, provincia de Hebei, China

Brida WN vs. Brida Slip-On: ¿Cuál es mejor?

Brida WN vs. Brida Slip-On: ¿Cuál es mejor?

Al diseñar sistemas de tuberías, la elección entre Bridas con cuello para soldar (WN) y Bridas deslizantes pueden influir significativamente en el éxito, la seguridad y el presupuesto de su proyecto. Aunque ambos cumplen la función esencial de conectar tuberías y componentes, sus diferencias fundamentales de diseño, requisitos de instalación y características de rendimiento crean un punto de decisión crítico para ingenieros y contratistas. Uno ofrece una resistencia superior, pero a un coste más elevado, y el otro simplifica la instalación, pero puede suponer un compromiso a largo plazo, una elección equivocada podría provocar un fallo prematuro del sistema o gastos innecesarios.

En los entornos de alto riesgo del procesamiento petroquímico, el transporte de petróleo y gas, o la generación de energía, entender cuándo la resistencia superior de una brida WN -aproximadamente un tercio más de vida a la fatiga que su homóloga deslizante- justifique su mayor inversión inicial. Por el contrario, en aplicaciones menos exigentes, como el tratamiento de aguas o los sistemas de calefacción, ventilación y aire acondicionado, la brida deslizante puede ser la opción más rentable y de instalación más sencilla. Esta completa guía examinará las diferencias críticas entre estos dos tipos de bridas en cuanto a procesos de instalación, capacidades de resistencia, consideraciones de coste y aplicaciones ideales, permitiéndole realizar la selección óptima para los requisitos específicos de su proyecto.

Tipos de bridas y sus diseños

Tipos de bridas y sus diseños

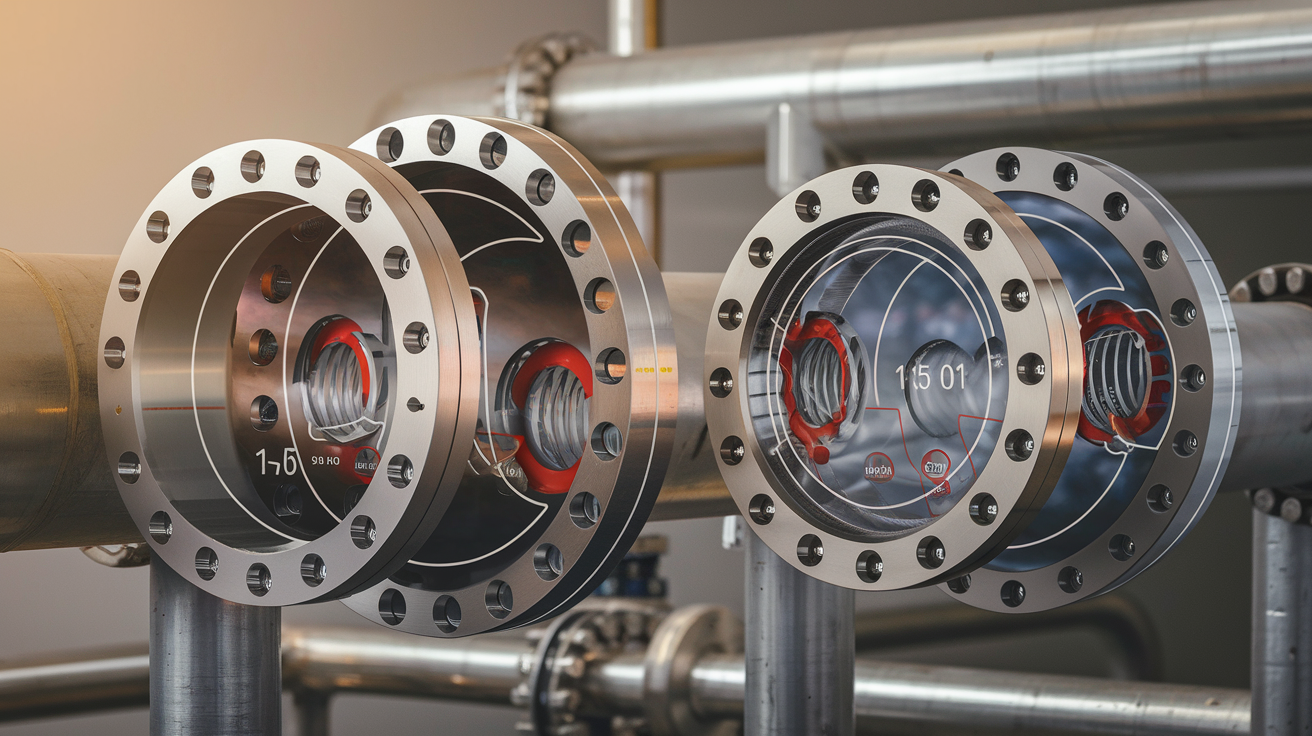

Qué es una brida con cuello de soldadura (WN)

Una brida Weld Neck, comúnmente denominada brida WN, se caracteriza por su distintivo diseño de cubo largo y cónico. Esta estructura especializada mejora el refuerzo y distribuye la tensión de forma más eficaz por todo el punto de conexión. El diseño permite la soldadura a tope de penetración total tanto en el interior como en el exterior, creando una unión robusta y sin juntas con la tubería.

Las bridas WN están diseñadas específicamente para aplicaciones de alta presión y alta temperatura en las que la fiabilidad es crucial. Su diseño reduce las turbulencias y minimiza la erosión dentro del sistema de tuberías, lo que las hace ideales para industrias críticas como la del petróleo y el gas, la petroquímica y la generación de energía.

Las principales características de las bridas de cuello soldado son:

- Resistencia y durabilidad superiores

- Excelente resistencia a la dilatación térmica

- Alta tolerancia a las tensiones mecánicas

- Menor riesgo de fallo en condiciones extremas

- Mejor distribución de la tensión a través del cubo cónico

¿Qué es una brida deslizante?

Una brida Slip-On tiene un diámetro interior ligeramente mayor que el diámetro exterior del tubo, lo que le permite deslizarse sobre el tubo durante la instalación. Este tipo de brida se fija mediante soldadura en ángulo en los bordes interior y exterior, donde la brida se une a la tubería.

Las bridas Slip-On son soluciones más rentables diseñadas principalmente para sistemas de presión baja a media y aplicaciones de temperatura moderada. Su diseño más sencillo las hace especialmente adecuadas para aplicaciones no críticas en sectores como el tratamiento de aguas y los sistemas HVAC.

Las principales características de las bridas Slip-On incluyen:

- Proceso de instalación más fácil y rápido

- Reducción de los requisitos de precisión para el corte de tubos

- Menor coste inicial en comparación con las bridas WN

- Alineación simplificada durante la instalación

- Versatilidad en diversas aplicaciones industriales generales

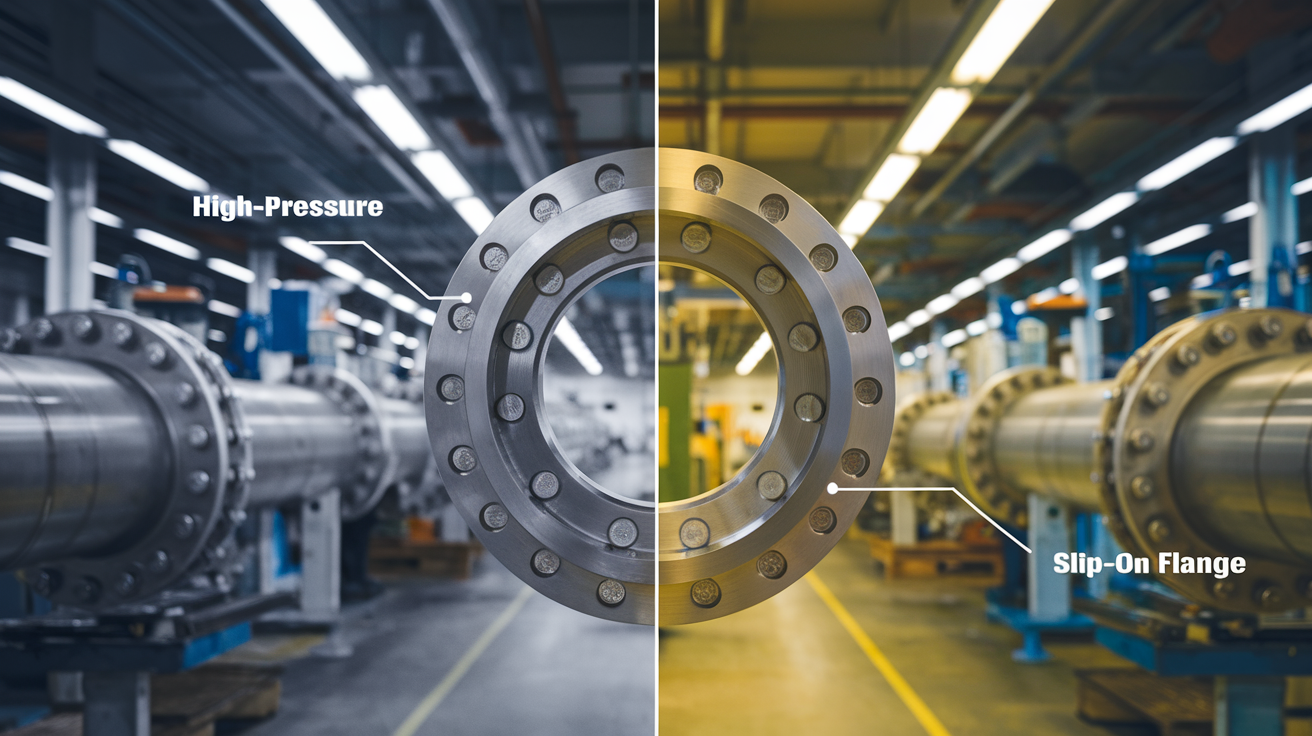

Principales diferencias de diseño

Las diferencias fundamentales de diseño entre las bridas con cuello para soldar y las bridas Slip-On afectan significativamente a su rendimiento, idoneidad para la aplicación y requisitos de instalación:

| Característica | Brida con cuello para soldar | Brida deslizante |

|---|---|---|

| Estructura | Cubo largo y cónico | Diseño sencillo y plano |

| Método de soldadura | Soldadura a tope | Soldadura en ángulo (interior y exterior) |

| Fuerza | Alta | Moderado |

| Distribución de tensiones | Excelente | Limitado |

| Resistencia a las fugas | Superior | Moderado, más propenso a las fugas |

| Manipulación de la presión | Aplicaciones de alta presión | Aplicaciones de baja a media presión |

| Coste | Más alto | Baja |

| Complejidad de la instalación | Requiere más habilidad y tiempo | Más sencillo y rápido |

Las bridas de cuello soldado proporcionan una resistencia superior gracias a su conexión sin juntas con la tubería, distribuyendo las tensiones uniformemente y minimizando los puntos débiles. Esto las convierte en la opción preferida para aplicaciones críticas en las que intervienen condiciones extremas, materiales peligrosos o en las que un fallo del sistema tendría graves consecuencias.

Por el contrario, las bridas Slip-On ofrecen una solución más económica con requisitos de instalación más sencillos, lo que las hace ideales para aplicaciones industriales generales en las que las limitaciones presupuestarias son un factor a tener en cuenta y las condiciones de funcionamiento son menos exigentes.

Ahora que entendemos los diseños fundamentales y las diferencias entre estos dos tipos de bridas, examinemos cómo afectan estas características de diseño a sus procesos de instalación en la siguiente sección, "Comparación del proceso de instalación".

Comparación del proceso de instalación

Comparación del proceso de instalación

Ahora que hemos explorado los diferentes tipos de bridas y sus diseños, examinemos en qué se diferencian las bridas WN y las bridas deslizantes en sus procesos de instalación, que es un factor crítico a la hora de seleccionar la brida adecuada para su sistema de tuberías.

Requisitos de instalación del cuello de soldadura

Las bridas de cuello soldado requieren un proceso de instalación más complejo debido a su diseño con un cubo largo y cónico. La instalación implica:

- Soldadura a tope de penetración total tanto en el interior como en el exterior de la brida

- Alineación precisa entre el tubo y la brida antes de soldar

- Soldadores más cualificados con formación especializada para una correcta instalación

- Tiempo adicional de preparación y soldadura en comparación con otros tipos de bridas

- Atención cuidadosa para garantizar una distribución adecuada de la tensión en toda la conexión

La técnica de soldadura a tope utilizada con las bridas WN crea una conexión sin juntas entre la tubería y la brida, lo que se traduce en una mayor resistencia y durabilidad. Sin embargo, esto tiene como contrapartida unos requisitos de instalación más laboriosos y unos costes de mano de obra cualificada más elevados.

Simplicidad de instalación Slip-On

Las bridas deslizantes ofrecen importantes ventajas en cuanto a facilidad de instalación:

- La brida simplemente se desliza sobre la tubería, con su diámetro interior ligeramente mayor que el diámetro exterior de la tubería.

- La alineación es más fácil y más indulgente durante el proceso de instalación

- La soldadura se realiza principalmente en el borde exterior con soldaduras en ángulo tanto en el interior como en el exterior.

- Se requiere menos precisión al cortar tubos para la instalación de bridas deslizantes

- La instalación puede completarse más rápidamente con menos mano de obra especializada

Este proceso de instalación simplificado es la razón por la que a menudo se prefieren las bridas deslizantes para aplicaciones menos críticas y cuando las limitaciones presupuestarias son un factor. La reducción de los requisitos de mano de obra se traduce directamente en un ahorro de costes durante la instalación.

Métodos de soldadura y necesidades de inspección

Los métodos de soldadura para estos dos tipos de brida difieren significativamente:

Bridas con cuello para soldar:

- Requieren técnicas de soldadura a tope que creen soldaduras de penetración total

- Necesidad de procedimientos de inspección más rigurosos para garantizar la integridad de las soldaduras

- A menudo requieren pruebas radiográficas o ultrasónicas para aplicaciones críticas

- Puede requerir un tratamiento térmico posterior a la soldadura en aplicaciones sometidas a grandes esfuerzos.

- Crean menos turbulencias en la trayectoria del flujo gracias a la transición sin fisuras

Bridas deslizantes:

- Utilizar soldadura en ángulo en las superficies interior y exterior

- Requisitos de inspección más sencillos para aplicaciones no críticas

- Puede tener posibles puntos débiles debido al requisito de doble soldadura

- Por lo general, requieren procedimientos de prueba menos exhaustivos

- Crear posibles restricciones de flujo o turbulencias en el punto de conexión

Una vez entendido cómo se instala cada tipo de brida, podemos pasar a examinar sus características de rendimiento y resistencia, que están directamente relacionadas con el modo en que estas diferencias de instalación afectan a la fiabilidad a largo plazo del sistema de tuberías.

Análisis de rendimiento y resistencia

Análisis de rendimiento y resistencia

Ahora que hemos explorado las diferencias de instalación entre las bridas WN y las bridas deslizantes, examinemos cómo se comparan estos dos tipos de bridas en términos de rendimiento y resistencia, factores críticos que determinan en última instancia su idoneidad para diversas aplicaciones.

Resistencia a la presión y la temperatura

Las bridas WN demuestran una capacidad superior de manejo de la presión y la temperatura en comparación con las alternativas deslizantes. El diseño de cubo cónico de las bridas de cuello soldado permite una mejor distribución de la tensión en toda la conexión, lo que las hace ideales para entornos de alta presión y alta temperatura. Esta característica de diseño permite a las bridas WN soportar variaciones extremas de temperatura sin comprometer la integridad estructural.

Por el contrario, las bridas deslizantes ofrecen una capacidad limitada de manejo de la presión. Su resistencia calculada bajo presión interna es aproximadamente dos tercios de la de las bridas con cuello de soldadura. Esta resistencia reducida hace que las bridas deslizantes sean más adecuadas para sistemas de presión baja a media en los que las condiciones extremas no son una preocupación.

Integridad estructural y vida útil a la fatiga

La integridad estructural de las bridas WN supera con creces a las opciones slip-on gracias a su diseño de soldadura a tope de penetración total. Esta técnica de soldadura crea una transición sin juntas entre el tubo y la brida, distribuyendo la tensión de forma más uniforme y reduciendo los posibles puntos de fallo.

Una diferencia crucial está en la vida a fatiga: las bridas deslizantes tienen aproximadamente un tercio de la vida a fatiga de las bridas con cuello de soldadura. Esta diferencia sustancial hace que las bridas WN sean la opción preferida para aplicaciones con cargas cíclicas o fluctuaciones de presión. La menor integridad estructural de las bridas deslizantes se debe principalmente a los posibles puntos débiles creados por el doble proceso de soldadura (interior y exterior), que puede aumentar el riesgo de fallo con el tiempo.

Características del flujo y turbulencias

Las bridas de cuello de soldadura minimizan las turbulencias, la erosión y la restricción del caudal en los sistemas de tuberías. El diseño liso y cónico crea una transición más uniforme para el flujo de fluido en comparación con las bridas deslizantes. Esta reducción de las turbulencias es especialmente importante en aplicaciones de alta velocidad o en sistemas en los que se debe minimizar la caída de presión.

Las bridas deslizantes, con su soldadura interna empotrada, pueden crear pequeñas interrupciones del flujo que pueden contribuir a aumentar las turbulencias. Si bien esto puede no ser significativo en aplicaciones de bajo caudal, se convierte en una consideración importante en sistemas críticos donde la eficiencia del flujo es primordial.

Teniendo en cuenta estos factores de rendimiento y resistencia, a continuación examinaremos las consideraciones de coste entre estos dos tipos de brida, ya que las ventajas de rendimiento de las bridas WN deben sopesarse frente a su mayor inversión inicial.

Consideraciones económicas

Consideraciones económicas

Ahora que hemos examinado las diferencias de rendimiento y resistencia entre las bridas WN y las bridas deslizantes, es importante evaluar su impacto económico. Las consideraciones de coste van más allá del precio de compra inicial e incluyen la instalación y los gastos a largo plazo.

Gastos iniciales de compra

La diferencia de coste inicial entre estos tipos de brida es significativa:

Bridas deslizantes: Suelen ser menos costosas de entrada, lo que las convierte en una opción atractiva para proyectos con un presupuesto ajustado. Su diseño más sencillo requiere menos material y tiempo de fabricación, lo que se traduce en menores costes de adquisición.

Bridas con cuello para soldar: Tienen un precio inicial más elevado debido a su diseño más complejo con un buje cónico. El material adicional y la precisión de fabricación contribuyen a su elevado precio.

Según los materiales de referencia, las bridas deslizantes ofrecen una inversión inicial más rentable, lo que las hace especialmente atractivas para aplicaciones no críticas y sistemas que operan en condiciones de menor presión.

Costes de mano de obra y tiempo de instalación

El proceso de instalación repercute significativamente en los gastos generales del proyecto:

Bridas deslizantes:

- Instalación más fácil y rápida gracias a su sencillo diseño deslizante

- Requieren dos soldaduras (una en el interior y otra en el exterior)

- Necesitan menos precisión para la alineación, lo que reduce la mano de obra necesaria

- Requiere menos conocimientos para su instalación, lo que puede reducir los costes de mano de obra.

Bridas con cuello para soldar:

- Requieren soldadores más cualificados para su correcta instalación

- Necesita una alineación precisa para la soldadura a tope de penetración total

- Se tarda más en instalar correctamente

- Mayores costes de mano de obra debido al aumento de la complejidad y los requisitos de cualificación

Aunque las bridas deslizantes parecen más económicas durante la instalación, hay que tener en cuenta que requieren dos soldaduras e inspecciones, lo que puede compensar parcialmente su ahorro en mano de obra.

Economía del mantenimiento a largo plazo

Al considerar el coste total de propiedad:

Bridas deslizantes:

- Más propenso a las fugas con el tiempo

- Puede requerir un mantenimiento y una sustitución más frecuentes

- Mayor potencial de tiempo de inactividad en aplicaciones industriales

- Menos duraderos en entornos exigentes, lo que puede provocar una sustitución más temprana.

Bridas con cuello para soldar:

- Su durabilidad superior reduce la frecuencia de sustitución

- Mayor resistencia a condiciones extremas que minimiza las necesidades de mantenimiento

- La menor probabilidad de fugas reduce los costes de reparación

- La mayor vida útil ofrece un mejor valor a largo plazo a pesar de la mayor inversión inicial

Para aplicaciones críticas o sistemas que funcionan en condiciones extremas, las ventajas económicas a largo plazo de las bridas con cuello de soldadura suelen compensar sus mayores costes iniciales.

Teniendo en cuenta estos factores de coste, a continuación exploraremos las aplicaciones adecuadas para cada tipo de brida con el fin de ayudar a determinar qué opción es mejor para los requisitos operativos específicos.

Aplicaciones adecuadas para cada tipo de brida

Aplicaciones adecuadas para cada tipo de brida

Ahora que ya hemos tratado las consideraciones de coste de los distintos tipos de bridas, exploremos las aplicaciones específicas en las que destaca cada tipo. Entender qué brida es la más adecuada para su situación particular puede conducir a un mejor rendimiento, una vida útil más larga y operaciones más rentables a largo plazo.

Usos ideales de las bridas con cuello para soldar

Las bridas con cuello para soldar son la opción preferida para aplicaciones críticas en las que la seguridad y la fiabilidad son primordiales:

- Sistemas de alta presión: Debido a su gran resistencia y soporte, las bridas de cuello soldado son ideales para aplicaciones con presiones nominales elevadas.

- Entornos de alta temperatura: Su diseño proporciona un rendimiento superior en condiciones extremas de temperatura

- Infraestructuras críticas de oleoductos: Utilizado en grandes líneas de transmisión e infraestructuras donde el fallo no es una opción.

- Tuberías de mayor tamaño: Recomendado específicamente para sistemas de tuberías de mayor diámetro

- Aplicaciones con problemas de estrés: El cuello cónico distribuye la tensión de forma más uniforme, reduciendo el riesgo de fallo en la unión brida-tubo.

En sectores como el del petróleo y el gas, el procesamiento químico y la generación de energía, las bridas de cuello de soldadura suelen ser la elección estándar debido a su construcción robusta y su rendimiento fiable en condiciones exigentes.

Las mejores aplicaciones para las bridas deslizantes

Las bridas deslizantes ofrecen ventajas prácticas en situaciones menos exigentes:

- Aplicaciones de baja presión: Ideal para sistemas que funcionan a presiones de moderadas a bajas

- Servicios no críticos: Adecuado para sistemas auxiliares en los que se acepta un mantenimiento ocasional

- Aplicaciones que requieren desmontaje frecuente: Su diseño facilita la instalación y el desmontaje

- Proyectos sensibles a los costes: Cuando las limitaciones presupuestarias son una preocupación primordial

- Sistemas con tensiones o vibraciones mínimas: Se utiliza mejor en entornos estables sin tensiones mecánicas significativas

Estas bridas suelen encontrarse en instalaciones de tratamiento de agua, sistemas de calefacción, ventilación y aire acondicionado y tuberías industriales en general, donde las exigencias de presión y temperatura son moderadas.

Recomendaciones sectoriales

Los distintos sectores han desarrollado prácticas estándar para la selección de bridas en función de sus requisitos específicos:

- Industria del petróleo y el gas: Normalmente sigue las normas API 6A, con preferencia por las bridas de cuello de soldadura para cabezales de pozo, tuberías y equipos de procesamiento de alta presión.

- Procesado químico: Requiere cuidadosas consideraciones de compatibilidad de materiales, a menudo utilizando bridas de cuello de soldadura para materiales peligrosos.

- Generación de energía: Utiliza bridas de cuello de soldadura para líneas de vapor y aplicaciones de alta temperatura.

- Tratamiento del agua: A menudo emplea bridas deslizantes por su rentabilidad en aplicaciones de baja presión.

- Alimentación y bebidas: Puede utilizar tipos específicos de bridas que cumplan los requisitos sanitarios y, al mismo tiempo, tengan en cuenta los costes.

A la hora de seleccionar las bridas, los ingenieros deben tener en cuenta la temperatura, la presión, el tipo de fluido y la compatibilidad de los materiales, además de las normas y reglamentos industriales.

Teniendo en cuenta los requisitos de la aplicación, a continuación examinaremos las consideraciones relativas a los materiales de las bridas, que influyen aún más en su idoneidad para entornos y condiciones específicos.

Consideraciones materiales

Consideraciones materiales

Ahora que hemos estudiado las aplicaciones adecuadas para cada tipo de brida, es esencial comprender cómo influye la selección del material en el rendimiento y la longevidad de las bridas en distintos entornos.

Tipos y calidades de acero disponibles

Los materiales de las bridas desempeñan un papel fundamental para garantizar la durabilidad y funcionalidad de los sistemas de tuberías. Deben soportar el calor, la presión, las vibraciones y la corrosión, manteniendo al mismo tiempo un sellado a prueba de fugas. Algunos de los materiales más comunes son:

Acero al carbono: El material más utilizado por su resistencia y rentabilidad. Adecuado para sistemas de presión moderada a alta y aplicaciones de temperatura ambiente a alta temperatura en entornos no corrosivos o ligeramente corrosivos. ASTM A36 es una especificación común para bridas de acero con bajo contenido en carbono.

Acero inoxidable: Ofrece una mayor resistencia a la corrosión y durabilidad, por lo que es ideal para las industrias de procesamiento químico y de alimentos y bebidas. La norma ASTM A182 cubre las bridas de acero inoxidable y de aleación.

Acero aleado: Especialmente los tipos de cromo molibdeno, recomendados para entornos de alta temperatura y alta presión. Imprescindibles en la industria del petróleo y el gas y en plantas de procesamiento químico.

Acero inoxidable dúplex y superdúplex: Proporcionan una resistencia superior y una excepcional resistencia a la corrosión, por lo que son ideales para entornos agresivos y aplicaciones de alta resistencia.

Aleación de níquel: Presenta propiedades excepcionales en condiciones extremas, incluidas altas temperaturas y entornos corrosivos. Adecuado para centrales nucleares y aplicaciones marinas.

Aluminio: Preferido para aplicaciones ligeras como los sistemas de riego.

Hierro dúctil: Rentable con mayor límite elástico, adecuado para aplicaciones sin contacto.

Selección del material en función de la aplicación

A la hora de seleccionar el material de brida adecuado, tenga en cuenta estos factores:

- Tipo medio: La sustancia que fluye por las tuberías afecta a la compatibilidad de los materiales

- Temperatura y presión: Los distintos materiales tienen diferentes niveles de tolerancia

- Condiciones medioambientales: Exposición a elementos corrosivos o condiciones meteorológicas extremas

- Requisitos de mantenimiento: Algunos materiales requieren inspecciones más frecuentes

- Limitaciones presupuestarias: Los materiales de primera calidad, como las bridas forjadas, ofrecen una mayor resistencia, pero a un mayor coste.

Los métodos de fabricación también influyen en el rendimiento de los materiales:

- Bridas de chapa: Rentable, pero carece de resistencia y variedad de materiales

- Bridas de fundición: Producido a partir de metal fundido, proporciona flexibilidad a menor coste pero con menor resistencia.

- Bridas forjadas: Fabricado calentando y moldeando el material, ofrece la máxima resistencia a un precio superior.

Cumplimiento de las normas del sector

Varias organizaciones establecen normas que dictan la composición química y las especificaciones de los materiales de las bridas:

- ASTM: Proporciona especificaciones como ASTM A36 para acero bajo en carbono y ASTM A240 para bridas de acero inoxidable y aleaciones.

- AWWA: Establece normas para las aplicaciones de obras hidráulicas

- ANSI/ASME: Establece los valores nominales de presión-temperatura mediante normas como ASME B16.5, con dimensiones constantes en todas las clases de presión.

Las normas dimensionales para bridas metálicas y patrones de orificios para pernos incluyen:

- ASME B16.1 para hierro fundido

- ASME B16.5 para varias clases de acero

- ASME B16.47 para bridas más grandes

- MSS SP-44 para bridas de acero más pequeñas para tuberías

Las limitaciones de materiales especifican que las bridas deben ser de fundición, forja o chapa, con materiales de atornillado conformes a ASME B16.5. Tanto para las bridas WN como para las bridas deslizantes, garantizar el cumplimiento de estas normas es esencial para la seguridad, el rendimiento y la intercambiabilidad entre sistemas.

A la hora de elegir entre bridas WN y bridas deslizantes, la decisión depende en última instancia de los requisitos específicos de su aplicación. Las bridas de cuello soldado ofrecen una resistencia superior (aproximadamente un tercio más de vida a la fatiga y 50% más de resistencia bajo presión que las bridas deslizantes), lo que las hace ideales para sistemas de alta presión y alta temperatura en industrias críticas como la petroquímica y la generación de energía. Su diseño cónico y las soldaduras a tope de penetración total garantizan una excelente distribución de la tensión y una restricción mínima del flujo, aunque requieren una instalación más especializada y una mayor inversión inicial.

Las bridas deslizantes, aunque menos robustas, ofrecen soluciones rentables para sistemas de presión baja a media en aplicaciones no críticas como el tratamiento de aguas y la climatización. Su proceso de instalación más sencillo y sus menores costes iniciales las hacen atractivas para proyectos en los que las limitaciones presupuestarias son importantes. Antes de hacer su selección, evalúe cuidadosamente los requisitos de presión y temperatura de su sistema, las consideraciones relativas a los materiales, las posibilidades de instalación y las necesidades de mantenimiento a largo plazo. La elección correcta equilibrará los requisitos de rendimiento con las limitaciones presupuestarias, garantizando que su sistema de tuberías funcione con seguridad y eficacia durante muchos años.