-

Zona industrial de Yinzhuang, condado de Mengcun, ciudad de Cangzhou, provincia de Hebei, China

Guía definitiva para la selección de codos de acero al carbono

El papel fundamental de los codos de acero al carbono en los sistemas de tuberías modernos

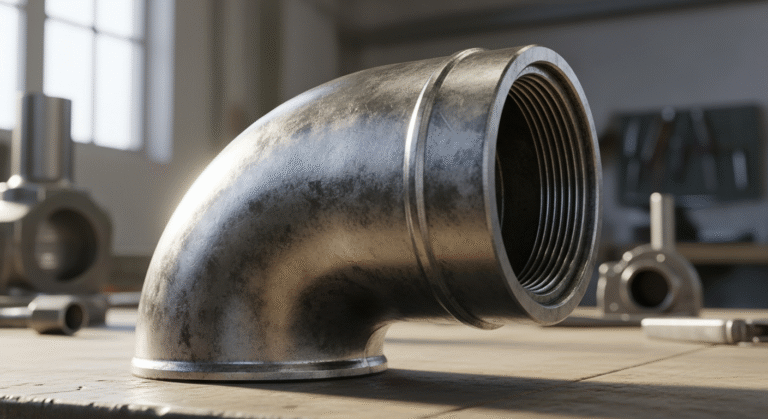

Cuando se diseñan sistemas de tuberías industriales que manejan fluidos a alta presión en condiciones de temperatura variables, el humilde codo de acero al carbono puede parecer un componente más. Sin embargo, estos accesorios de ingeniería de precisión son salvavidas cruciales que redirigen el flujo, absorben la dilatación térmica y mantienen la integridad estructural en redes complejas. Sin unos codos correctamente especificados y fabricados, incluso los sistemas de tuberías más robustos fallarían rápidamente bajo tensión operativa.

Desde las variedades de radio largo a las de radio corto, pasando por las configuraciones de 45° a 180°, los codos de acero al carbono deben cumplir normas rigurosas como ASTM A106 y ASME B16.9 para garantizar la seguridad y la fiabilidad. El grosor de sus paredes, sobre todo en el radio interior, donde suelen aparecer puntos débiles, puede marcar la diferencia entre la excelencia operativa y un fallo catastrófico. En esta completa guía, exploraremos todos los aspectos, desde la comprensión de las especificaciones y clasificaciones hasta los criterios de selección y las prácticas de mantenimiento que le ayudarán a maximizar el rendimiento y la longevidad de estos componentes esenciales en sus sistemas de tuberías.

Especificaciones del codo de acero al carbono

Especificaciones del codo de acero al carbono

Los codos de acero al carbono son componentes críticos en los sistemas de tuberías industriales, que requieren especificaciones precisas para garantizar la seguridad y el rendimiento. Comprender estas especificaciones es esencial para los profesionales implicados en la gestión de la construcción, la instalación de equipos y el mantenimiento industrial.

A. Normas de materiales (ASTM A106 y ASME A234)

Los codos de acero al carbono suelen ajustarse a las normas industriales establecidas, siendo ASTM A106 y ASME A234 las más destacadas. La norma ASTM A106 aborda las especificaciones de los tubos de acero al carbono sin soldadura aptos para servicio a altas temperaturas, mientras que la ASME A234 se refiere a los accesorios de acero al carbono forjado. Estas normas garantizan la coherencia en la composición de los materiales, los procesos de fabricación y el control de calidad.

En la actual economía de bajas emisiones de carbono, los fabricantes se enfrentan al reto de cumplir estas normas y reducir al mismo tiempo el impacto medioambiental. Como señala Lisa Sun en sus artículos sobre la fabricación de codos de acero al carbono, el cumplimiento de estas normas sobre materiales no es negociable para garantizar la integridad estructural de los sistemas de tuberías.

B. Consideraciones sobre temperatura y presión

Los codos de acero al carbono deben soportar distintas condiciones de temperatura y presión en función de su aplicación. Las especificaciones suelen incluir:

- Temperaturas máxima y mínima de funcionamiento

- Presiones nominales a diferentes temperaturas

- Coeficientes de dilatación térmica

- Resistencia a las fluctuaciones de presión

Estas consideraciones repercuten directamente en el rendimiento y la longevidad de los accesorios de tubería de acero al carbono. Los expertos del sector destacan que unos codos correctamente especificados contribuyen significativamente al ahorro de costes gracias a la optimización del diseño del sistema y a la reducción de los requisitos de mantenimiento.

C. Propiedades esenciales de los materiales para la seguridad

La seguridad es primordial a la hora de especificar codos de acero al carbono. Las principales propiedades del material que deben tenerse en cuenta son:

- Resistencia a la tracción

- Límite elástico

- Dureza

- Resistencia a los golpes

- Ductilidad

- Composición química

Estas propiedades determinan cómo responderá el codo de acero al carbono en condiciones de tensión y ambientales. La identificación de codos de acero al carbono de alta calidad requiere una evaluación cuidadosa de estas propiedades frente a los umbrales de seguridad establecidos.

Un problema común en los entornos industriales son las fugas en las juntas de los codos, que pueden evitarse garantizando unas especificaciones adecuadas de los materiales. El material de referencia pone de relieve casos de éxito en los que la atención a las propiedades de los materiales ha evitado fallos del sistema y mejorado la seguridad operativa.

Con este conocimiento exhaustivo de las especificaciones de los codos de acero al carbono, ahora podemos explorar los distintos tipos y clasificaciones de los codos de acero al carbono, lo que ayudará a seleccionar el componente adecuado para aplicaciones específicas.

Tipos y clasificaciones de los codos de acero al carbono

Tipos y clasificaciones de los codos de acero al carbono

Ahora que hemos explorado las especificaciones de los codos de acero al carbono, examinemos los distintos tipos y clasificaciones disponibles para los diferentes requisitos de los sistemas de tuberías.

A. Codos de radio largo (R = 1,5D) frente a codos de radio corto (R = 1,0D)

Los codos de acero al carbono se clasifican en función de su radio central. Los codos de radio largo tienen un radio central igual a 1,5 veces el diámetro nominal de la tubería (1,5D), mientras que los codos de radio corto tienen un radio central igual al diámetro nominal de la tubería (1,0D).

Los codos de acero al carbono de radio largo son preferibles en sistemas en los que la eficiencia del flujo de fluido es crítica, ya que crean menos turbulencias y caídas de presión. Los codos de radio corto, al ser más compactos, suelen utilizarse cuando hay limitaciones de espacio, pero suelen ser menos eficientes para el caudal.

B. Clasificación por ángulo (codos de 45°, 90° y 180°)

Los codos de acero al carbono están disponibles en varios ángulos para adaptarse a los diferentes cambios de dirección en los sistemas de tuberías:

- Codos de 90 grados: El tipo más común, utilizado para cambios de dirección perpendiculares en sistemas de tuberías. Son esenciales para las conexiones de soldadura a tope, soldadura por encastre y roscadas.

- Codos de 45 grados: Se utiliza para cambios de dirección más graduales, reduciendo la turbulencia y la pérdida de presión en comparación con los giros de 90 grados.

- Codos de 180 grados: También conocidos como codos de retorno, crean una inversión completa de la dirección del flujo.

C. Codos reductores, macho y hembra y sus aplicaciones

Además de las configuraciones estándar, los codos de acero al carbono están disponibles en formatos especializados:

- Codos reductores: Disponen de diferentes diámetros de entrada y salida, eliminando la necesidad de racores reductores independientes.

- Codos macho: Tienen roscas en el exterior, diseñadas para conectar con componentes roscados hembra.

- Codos hembra: Contienen roscas internas, diseñadas para aceptar componentes de rosca macho.

Estos accesorios especializados para tuberías de acero al carbono se fabrican de acuerdo con normas como ASTM 234 WPB, WPC y A420 WPL6, lo que garantiza la calidad y la compatibilidad en todos los sistemas de tuberías.

El proceso de fabricación de estos codos de acero al carbono suele consistir en soldar carcasas poligonales y utilizar presión para darles forma tubular, o bien en calentar y moldear tubos sin soldadura o soldados para darles la configuración de codo deseada. El alto contenido en carbono de estos accesorios proporciona una mayor resistencia y dureza, aunque con una plasticidad reducida en comparación con otros aceros aleados.

Una vez conocidos los tipos y clasificaciones de los codos de acero al carbono, analizaremos a continuación los requisitos técnicos y las normas de fabricación que garantizan que estos componentes cumplen las especificaciones industriales y los criterios de rendimiento.

Requisitos técnicos y normas de fabricación

Requisitos técnicos y normas de fabricación

Ahora que hemos explorado los distintos tipos y clasificaciones de los codos de acero al carbono, es esencial comprender los requisitos técnicos y las normas de fabricación que garantizan su calidad y fiabilidad en aplicaciones industriales.

Tolerancias y cálculos del radio de curvatura

La fabricación de codos de acero al carbono sigue unas especificaciones técnicas precisas en cuanto al radio de curvatura. En el proceso de producción, sobre todo cuando se utiliza el método de transformación de cáscaras poligonales en formas tubulares, es fundamental mantener unas medidas de radio coherentes. Los avances tecnológicos en soldadura han permitido a los fabricantes crear codos de acero al carbono de varios tamaños con especificaciones de curvatura precisas, incluso para diámetros mayores.

Requisitos de espesor de pared, especialmente en el radio interior

El grosor de la pared es un parámetro crucial en la fabricación de codos de acero al carbono, sobre todo en el radio interior, donde se produce la concentración de tensiones. El acero al carbono, caracterizado por su alto contenido en carbono, ofrece mayor resistencia y dureza pero menor plasticidad en comparación con otros aceros aleados. Esta característica hace que el control del espesor de pared durante el proceso de fabricación sea especialmente importante.

Cuando los tubos de acero al carbono se calientan y moldean en forma de codo (el segundo método de fabricación mencionado en las referencias), debe prestarse especial atención para garantizar que el grosor de la pared se mantiene dentro de tolerancias aceptables, sobre todo en el radio interior, donde puede producirse un adelgazamiento del material durante el proceso de curvado.

ASME B16.9 Dimensiones y especificaciones de tolerancia

Las normas ASTM 234 WPB, WPC y A420 WPL6 rigen los codos de acero al carbono, mientras que ASME B16.9 proporciona dimensiones específicas y especificaciones de tolerancia. Estas normas garantizan que los accesorios de tubería de acero al carbono mantengan la coherencia entre los distintos fabricantes y aplicaciones.

Las especificaciones cubren parámetros críticos como:

- Tolerancias dimensionales para varios ángulos de codo (como los codos comunes de acero al carbono de 90 y 45 grados).

- Requisitos de preparación de los extremos para las uniones soldadas a tope, por encastre y roscadas.

- Requisitos de acabado superficial

- Procedimientos de verificación de la composición de los materiales

Con este conocimiento exhaustivo de los requisitos técnicos y las normas de fabricación, ahora podemos pasar a examinar los criterios de selección de los codos de acero al carbono, que le ayudarán a elegir el racor adecuado para las necesidades específicas de su aplicación.

Criterios de selección de los codos de acero al carbono

Criterios de selección de los codos de acero al carbono

Ahora que hemos cubierto los requisitos técnicos y las normas de fabricación, es crucial comprender cómo seleccionar los codos de acero al carbono adecuados para su aplicación específica. Una selección adecuada garantiza el rendimiento óptimo, la seguridad y la longevidad de su sistema de tuberías.

Factores clave para elegir los codos adecuados

Al seleccionar codos de acero al carbono, deben tenerse en cuenta varios factores críticos:

Compatibilidad de materiales de tuberías: El material del codo debe ser compatible con el sistema de tuberías existente para evitar la corrosión galvánica u otras interacciones entre materiales.

Condiciones medioambientales: Evalúe el entorno operativo, incluida la exposición a sustancias corrosivas, las condiciones meteorológicas y las fluctuaciones de temperatura.

Requisitos de la solicitud: Las necesidades de los distintos sectores varían. Las aplicaciones de petróleo y gas pueden requerir codos con alto contenido en carbono para una mayor resistencia a la tracción, mientras que otras aplicaciones podrían beneficiarse de variantes con bajo contenido en carbono que ofrezcan una mejor maleabilidad.

Selección de tipo: Elija entre codos de radio largo (radio 1,5 veces el diámetro de la tubería), codos de radio corto (radio igual al diámetro de la tubería) o codos reductores en función de las limitaciones de espacio y los requisitos de caudal.

Consideraciones sobre la instalación: Evaluar los conocimientos necesarios para una correcta instalación, incluidos los procesos de corte, biselado y soldadura.

Consideraciones relativas a la presión nominal

La presión nominal es uno de los factores más importantes a la hora de elegir un codo de acero al carbono:

Sistemas de alta presión: Para aplicaciones en las industrias petrolera y del gas o petroquímica con requisitos de alta presión, los codos con alto contenido en carbono ofrecen una resistencia a la tracción y una durabilidad superiores.

Sistemas de baja presión: Los codos de acero con bajo contenido en carbono proporcionan un rendimiento adecuado para aplicaciones menos exigentes, al tiempo que ofrecen una mejor maleabilidad durante la instalación.

Fluctuaciones de presión: Considere si el sistema experimentará una presión constante o fluctuaciones frecuentes, que pueden afectar a la integridad a largo plazo de los accesorios.

Requisitos de tamaño y compatibilidad

Las consideraciones de tamaño y compatibilidad garantizan un ajuste y funcionamiento adecuados:

Diámetro del tubo: Adapte con precisión el diámetro del codo a las tuberías de conexión para una integración perfecta.

Grosor de la pared: Seleccione el espesor de pared adecuado en función de los requisitos de presión y las consideraciones estructurales.

Tipo de conexión: Asegúrese de que la preparación del extremo del codo (biselado, roscado o embridado) coincide con el método de unión utilizado en el sistema de tuberías.

Características del flujo: Considere cómo la geometría del codo afectará al flujo de fluido, especialmente en sistemas en los que la caída de presión o la turbulencia deben minimizarse.

Precisión dimensional: Verifique que el codo cumple las normas dimensionales para garantizar una alineación adecuada con los componentes de conexión.

Teniendo en cuenta estos criterios de selección, a continuación veremos cómo el mantenimiento y la protección adecuados de los codos de acero al carbono pueden prolongar su vida útil y mantener la integridad del sistema, especialmente en entornos difíciles en los que la protección contra la corrosión resulta esencial.

Mantenimiento y protección de los codos de acero al carbono

Mantenimiento y protección de los codos de acero al carbono

Ahora que hemos examinado los criterios de selección de los codos de acero al carbono en función de factores como el material de la tubería, el diámetro, el grosor y las condiciones de funcionamiento, es igualmente importante comprender cómo mantener estos accesorios de tubería cruciales para una longevidad y un rendimiento óptimos.

Procedimientos de inspección para garantizar la fiabilidad

La inspección periódica de los codos de acero al carbono es esencial para mantener la integridad del sistema, especialmente en aplicaciones de alta presión como las industrias petrolífera y del gas o petroquímica. Los procedimientos de inspección deben incluir:

- Examen visual para detectar defectos superficiales, grietas o signos de desgaste.

- Pruebas de espesor para identificar posibles adelgazamientos debidos a tensiones operativas.

- Pruebas de presión para garantizar que las conexiones permanecen seguras y sin fugas

- Documentación de los resultados de las inspecciones para hacer un seguimiento de los patrones de deterioro a lo largo del tiempo.

Estos procedimientos son especialmente críticos para los codos instalados en entornos difíciles, donde se enfrentan a una tensión constante por la presión del fluido y las fluctuaciones de temperatura.

Prevención de la corrosión mediante procesos de revestimiento

Los codos de acero al carbono, aunque duraderos, son susceptibles a la corrosión cuando se exponen a la humedad o a sustancias corrosivas. Entre los procesos de revestimiento eficaces se incluyen:

- Aplicación de pinturas protectoras diseñadas específicamente para accesorios de tuberías de acero al carbono

- Galvanización para crear una capa de zinc de sacrificio que proteja el acero al carbono subyacente.

- Revestimientos epoxídicos que proporcionan una barrera contra los elementos corrosivos

- Reaplicación periódica de revestimientos protectores en función de los niveles de exposición ambiental

Un revestimiento adecuado no sólo prolonga la vida útil de los codos de acero al carbono, sino que también mantiene su integridad estructural en entornos industriales exigentes.

Buenas prácticas para un rendimiento a largo plazo

Para garantizar que los codos de acero al carbono ofrezcan un rendimiento fiable a largo plazo:

- Implantar un programa de mantenimiento programado adaptado a las necesidades operativas

- Formar a los técnicos de instalación en técnicas adecuadas de corte, biselado y soldadura.

- Supervisar los parámetros operativos para evitar que se superen los umbrales de presión y temperatura.

- Sustituya los codos que muestren un desgaste significativo antes de que se produzca el fallo

- Mantener registros detallados de las actividades de mantenimiento y los ciclos de sustitución

Seguir estas buenas prácticas ayuda a mantener la eficacia de los codos de acero al carbono en los sistemas de transferencia de fluidos, reduciendo el tiempo de inactividad y evitando costosas fugas o fallos del sistema.

El mantenimiento y la protección adecuados de los codos de acero al carbono preservan en última instancia su durabilidad y resistencia a la corrosión, garantizando que sigan cumpliendo su función esencial de conectar segmentos de tubería de forma segura, al tiempo que controlan la presión y evitan fugas durante toda su vida útil.

Los codos de acero al carbono desempeñan un papel fundamental en los sistemas de tuberías, y sus especificaciones, clasificaciones y requisitos técnicos se rigen por las estrictas normas ASTM y ASME. Tanto si se seleccionan codos de radio largo como de radio corto, es esencial conocer el tipo de material, el tamaño y la presión nominal adecuados para garantizar la integridad del sistema. El radio de curvatura y el grosor de la pared, especialmente en el radio interior, son consideraciones vitales para evitar posibles puntos débiles y garantizar un rendimiento fiable.

Para prolongar la vida útil de los codos de acero al carbono, especialmente en entornos de alta presión, es necesario un mantenimiento adecuado, inspecciones periódicas y revestimientos protectores apropiados. Si se respetan las normas del sector y se aplican criterios de selección adecuados, los ingenieros y profesionales de compras pueden garantizar que sus sistemas de tuberías funcionen con seguridad y eficacia. Recuerde que el control de calidad durante la fabricación y el servicio oportuno de proveedores de confianza son los eslabones finales para crear redes de tuberías fiables que resistan la prueba del tiempo y las exigencias operativas.