-

Industriegebiet Yinzhuang, Kreis Mengcun, Stadt Cangzhou, Provinz Hebei, China

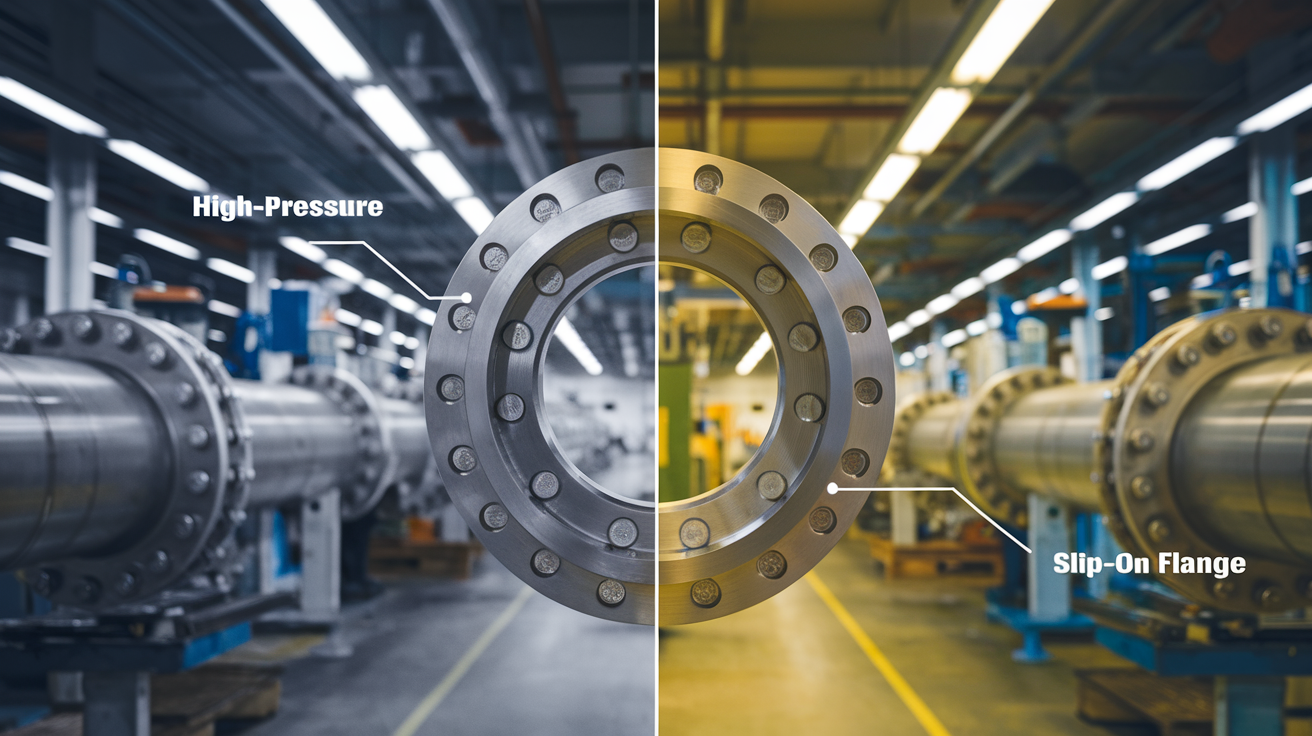

WN-Flansch vs. Aufsteckflansch: Was ist besser?

WN-Flansch vs. Aufsteckflansch: Was ist besser?

Bei der Planung von Rohrleitungssystemen ist die Wahl zwischen Flansche mit geschweißtem Hals (WN) und Aufsteckbare Flansche können sich erheblich auf den Erfolg, die Sicherheit und das Budget Ihres Projekts auswirken. Obwohl beide die wesentliche Funktion der Verbindung von Rohren und Komponenten erfüllen, stellen ihre grundlegenden Unterschiede in Bezug auf Design, Installationsanforderungen und Leistungsmerkmale einen kritischen Entscheidungspunkt für Ingenieure und Bauunternehmer dar. Die eine bietet eine höhere Festigkeit, ist aber teurer, während die andere eine einfachere Installation ermöglicht, aber möglicherweise langfristige Kompromisse eingeht, eine falsche Wahl kann zu einem vorzeitigen Systemausfall oder unnötigen Kosten führen.

In den anspruchsvollen Umgebungen der petrochemischen Verarbeitung, des Öl- und Gastransports oder der Energieerzeugung ist es wichtig zu wissen, wann die überlegene Festigkeit eines WN-Flansches - etwa bei um ein Drittel längere Ermüdungslebensdauer als das Gegenstück zum Aufsteckflansch - die höhere Anfangsinvestition rechtfertigt, wird entscheidend. Bei weniger anspruchsvollen Anwendungen wie Wasseraufbereitungs- oder HLK-Systemen hingegen kann der Aufsteckflansch aufgrund seiner Kosteneffizienz und einfacheren Installation die bessere Wahl sein. In diesem umfassenden Leitfaden werden die entscheidenden Unterschiede zwischen diesen beiden Flanschtypen in Bezug auf Montageverfahren, Festigkeit, Kosten und ideale Anwendungen untersucht, damit Sie die optimale Auswahl für Ihre spezifischen Projektanforderungen treffen können.

Verständnis der Flanschtypen und ihrer Konstruktionen

Verständnis der Flanschtypen und ihrer Konstruktionen

Was ist ein Weld Neck (WN) Flansch

Ein Vorschweißflansch, allgemein als WN-Flansch bezeichnet, zeichnet sich durch seine charakteristische lange, konische Nabenform aus. Diese spezielle Struktur verbessert die Verstärkung und verteilt die Spannung effektiver über den gesamten Verbindungspunkt. Die Konstruktion ermöglicht eine volldurchdringende Stumpfschweißung sowohl auf der Innen- als auch auf der Außenseite, wodurch eine nahtlose und robuste Verbindung mit dem Rohr entsteht.

WN-Flansche wurden speziell für Hochdruck- und Hochtemperaturanwendungen entwickelt, bei denen Zuverlässigkeit entscheidend ist. Ihr Design reduziert Turbulenzen und minimiert die Erosion innerhalb des Rohrleitungssystems, was sie ideal für kritische Branchen wie Öl und Gas, Petrochemie und Energieerzeugung macht.

Die wichtigsten Merkmale von Vorschweißflanschen sind:

- Überlegene Stärke und Haltbarkeit

- Ausgezeichneter Widerstand gegen thermische Ausdehnung

- Hohe Toleranz gegenüber mechanischer Belastung

- Geringeres Ausfallrisiko unter extremen Bedingungen

- Verbesserte Spannungsverteilung durch die kegelförmige Nabe

Was ist ein Slip-On-Flansch?

Ein Slip-On-Flansch hat einen Bohrungsdurchmesser, der etwas größer ist als der Außendurchmesser des Rohrs, so dass er bei der Installation über das Rohr gleiten oder "rutschen" kann. Dieser Flanschtyp wird durch Kehlnahtschweißen sowohl an der Innen- als auch an der Außenkante, wo der Flansch auf das Rohr trifft, befestigt.

Aufsteckflansche sind kostengünstigere Lösungen, die in erster Linie für Nieder- bis Mitteldrucksysteme und Anwendungen mit moderaten Temperaturen konzipiert sind. Aufgrund ihrer einfacheren Konstruktion eignen sie sich besonders für unkritische Anwendungen in Branchen wie Wasseraufbereitung und HLK-Systeme.

Zu den wichtigsten Merkmalen von Slip-On-Flanschen gehören:

- Einfacherer und schnellerer Installationsprozess

- Geringere Präzisionsanforderungen beim Rohrschneiden

- Niedrigere Anschaffungskosten im Vergleich zu WN-Flanschen

- Vereinfachte Ausrichtung bei der Installation

- Vielseitigkeit bei verschiedenen allgemeinen industriellen Anwendungen

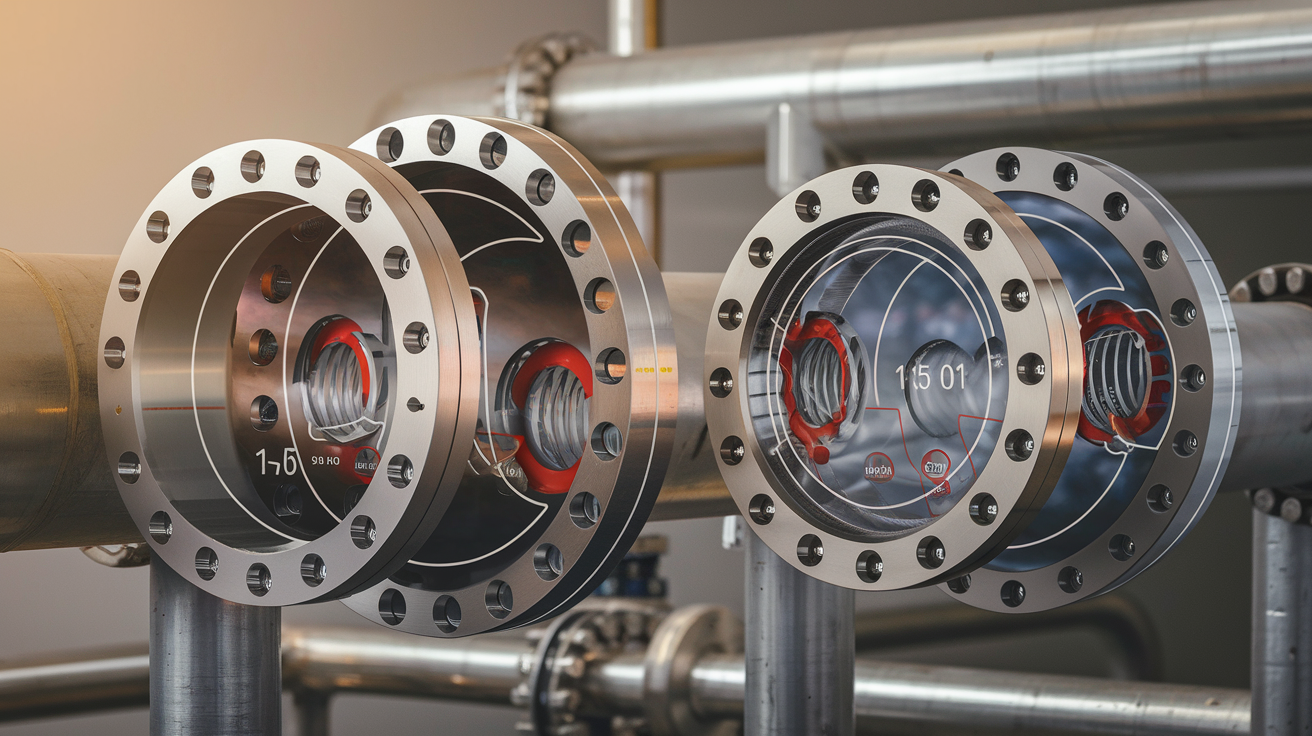

Wesentliche Designunterschiede

Die grundlegenden Konstruktionsunterschiede zwischen Vorschweiß- und Aufsteckflanschen haben erhebliche Auswirkungen auf die Leistung, die Anwendungseignung und die Installationsanforderungen:

| Merkmal | Vorschweißflansch | Aufsteckbarer Flansch |

|---|---|---|

| Struktur | Lange, kegelförmige Nabe | Einfaches, flaches Design |

| Verfahren zum Schweißen | Stumpfschweißen | Kehlnahtschweißen (innen und außen) |

| Stärke | Hoch | Mäßig |

| Spannungsverteilung | Ausgezeichnet | Begrenzt |

| Leckage-Widerstand | Überlegene | Mäßig, neigt eher zum Auslaufen |

| Handhabung von Druck | Hochdruckanwendungen | Anwendungen mit niedrigem bis mittlerem Druck |

| Kosten | Höher | Unter |

| Komplexität der Installation | Erfordert mehr Geschick und Zeit | Einfacher und schneller |

Vorschweißflansche bieten eine überragende Festigkeit durch ihre nahtlose Verbindung mit dem Rohr, wodurch die Belastung gleichmäßig verteilt und Schwachstellen minimiert werden. Dies macht sie zur bevorzugten Wahl für kritische Anwendungen, bei denen extreme Bedingungen herrschen, gefährliche Materialien verwendet werden oder ein Systemausfall schwerwiegende Folgen hätte.

Im Gegensatz dazu bieten Aufsteckflansche eine wirtschaftlichere Lösung mit einfacheren Installationsanforderungen und sind daher ideal für allgemeine industrielle Anwendungen, bei denen Budgetbeschränkungen eine Rolle spielen und die Betriebsbedingungen weniger anspruchsvoll sind.

Nachdem wir nun die grundlegenden Konstruktionen und Unterschiede zwischen diesen beiden Flanschtypen kennen, wollen wir im nächsten Abschnitt "Vergleich der Montageverfahren" untersuchen, wie sich diese Konstruktionsmerkmale auf die Montageverfahren auswirken.

Vergleich der Installationsverfahren

Vergleich der Installationsverfahren

Nachdem wir uns nun mit den verschiedenen Flanschtypen und ihren Konstruktionen beschäftigt haben, wollen wir nun untersuchen, wie sich WN-Flansche und Aufsteckflansche in ihren Montageverfahren unterscheiden, was ein entscheidender Faktor bei der Auswahl des geeigneten Flansches für Ihr Rohrleitungssystem ist.

Anforderungen für den Einbau von Schweißnähten

Vorschweißflansche erfordern aufgrund ihrer Konstruktion mit einer langen, konischen Nabe einen komplexeren Montageprozess. Der Einbau umfasst:

- Volldurchdringende Stumpfschweißung auf der Innen- und Außenseite des Flansches

- Präzise Ausrichtung zwischen Rohr und Flansch vor dem Schweißen

- Qualifiziertere Schweißer mit spezieller Ausbildung für eine ordnungsgemäße Installation

- Zusätzliche Zeit für Vorbereitung und Schweißen im Vergleich zu anderen Flanschtypen

- Sorgfältige Beachtung der richtigen Spannungsverteilung in der Verbindung

Die Stumpfschweißtechnik, die bei WN-Flanschen zum Einsatz kommt, schafft eine nahtlose Verbindung zwischen Rohr und Flansch, was zu einer höheren Festigkeit und Haltbarkeit führt. Dies hat jedoch den Nachteil, dass die Installation arbeitsintensiver ist und höhere Kosten für qualifizierte Arbeitskräfte anfallen.

Einfachste Slip-On-Installation

Aufsteckflansche bieten erhebliche Vorteile, wenn es um die einfache Montage geht:

- Der Flansch wird einfach über das Rohr geschoben, wobei der Bohrungsdurchmesser etwas größer ist als der Außendurchmesser des Rohrs.

- Die Ausrichtung ist einfacher und verzeiht mehr Fehler beim Einbau.

- Die Schweißung erfolgt hauptsächlich an der Außenkante mit Kehlnähten sowohl auf der Innen- als auch auf der Außenseite.

- Beim Schneiden von Rohren für die Montage von Aufsteckflanschen ist weniger Präzision erforderlich

- Die Installation kann schneller und mit weniger spezialisierten Arbeitskräften durchgeführt werden.

Dieser vereinfachte Installationsprozess ist der Grund, warum Aufsteckflansche oft für weniger kritische Anwendungen und bei Budgetbeschränkungen bevorzugt werden. Der geringere Arbeitsaufwand schlägt sich direkt in Kosteneinsparungen bei der Installation nieder.

Schweißverfahren und Inspektionsbedarf

Die Schweißverfahren für diese beiden Flanschtypen unterscheiden sich erheblich:

Flansche mit geschweißtem Hals:

- Erfordern Stumpfschweißtechniken, die voll durchdringende Schweißnähte erzeugen

- Strengere Inspektionsverfahren erforderlich, um die Integrität der Schweißnähte zu gewährleisten

- Für kritische Anwendungen sind oft Röntgen- oder Ultraschallprüfungen erforderlich.

- Bei Anwendungen mit hoher Beanspruchung kann eine Wärmebehandlung nach dem Schweißen erforderlich sein.

- Durch den nahtlosen Übergang entstehen weniger Turbulenzen im Strömungsweg

Aufsteckbare Flansche:

- Kehlnahtschweißung an Innen- und Außenflächen

- einfachere Inspektionsanforderungen für unkritische Anwendungen haben

- Kann aufgrund der doppelten Schweißanforderung potenzielle Schwachstellen aufweisen

- erfordern im Allgemeinen weniger umfangreiche Prüfverfahren

- Mögliche Strömungshindernisse oder Turbulenzen an der Verbindungsstelle schaffen

Nachdem wir nun wissen, wie die einzelnen Flanschtypen eingebaut werden, können wir nun ihre Leistungs- und Festigkeitseigenschaften untersuchen, die in direktem Zusammenhang damit stehen, wie sich diese Einbauunterschiede auf die langfristige Zuverlässigkeit des Rohrleitungssystems auswirken.

Analyse von Leistung und Stärke

Analyse von Leistung und Stärke

Nachdem wir nun die Montageunterschiede zwischen WN-Flanschen und Aufsteckflanschen erforscht haben, wollen wir untersuchen, wie diese beiden Flanschtypen in Bezug auf Leistung und Festigkeit abschneiden - entscheidende Faktoren, die letztendlich ihre Eignung für verschiedene Anwendungen bestimmen.

Druck- und Temperaturbeständigkeit

WN-Flansche weisen im Vergleich zu Aufsteckflanschen eine höhere Druck- und Temperaturbeständigkeit auf. Die konische Nabenform von Vorschweißflanschen ermöglicht eine bessere Spannungsverteilung über die gesamte Verbindung, wodurch sie ideal für Hochdruck- und Hochtemperaturumgebungen sind. Dieses Konstruktionsmerkmal ermöglicht es den WN-Flanschen, extremen Temperaturschwankungen standzuhalten, ohne die strukturelle Integrität zu beeinträchtigen.

Im Gegensatz dazu bieten Aufsteckflansche eine begrenzte Druckbelastbarkeit. Ihre berechnete Festigkeit unter Innendruck beträgt etwa zwei Drittel derjenigen von Vorschweißflanschen. Diese geringere Festigkeit macht Aufsteckflansche geeigneter für Systeme mit niedrigem bis mittlerem Druck, bei denen extreme Bedingungen keine Rolle spielen.

Strukturelle Integrität und Ermüdungslebensdauer

Die strukturelle Integrität von WN-Flanschen übertrifft die von Aufsteckflanschen aufgrund ihrer voll durchgeschweißten Stumpfschweißkonstruktion erheblich. Diese Schweißtechnik schafft einen nahtlosen Übergang zwischen dem Rohr und dem Flansch, wodurch die Belastung gleichmäßiger verteilt und potenzielle Fehlerpunkte reduziert werden.

Ein entscheidender Unterschied liegt in der Ermüdungslebensdauer - Aufschiebeflansche haben etwa ein Drittel der Ermüdungslebensdauer von Vorschweißflanschen. Dieser erhebliche Unterschied macht WN-Flansche zur bevorzugten Wahl für Anwendungen mit zyklischer Belastung oder Druckschwankungen. Die geringere strukturelle Integrität von Aufsteckflanschen ist in erster Linie auf potenzielle Schwachstellen zurückzuführen, die durch das doppelte Schweißverfahren (innen und außen) entstehen, was im Laufe der Zeit zu einem erhöhten Ausfallrisiko führen kann.

Strömungseigenschaften und Turbulenz

Vorschweißflansche minimieren Turbulenzen, Erosion und Strömungshindernisse in Rohrleitungssystemen. Das glatte, konische Design schafft im Vergleich zu Aufsteckflanschen einen nahtloseren Übergang für den Flüssigkeitsstrom. Diese Verringerung der Turbulenzen ist besonders wichtig bei Anwendungen mit hohen Geschwindigkeiten oder bei Systemen, in denen der Druckabfall minimiert werden muss.

Aufsteckflansche mit ihrer vertieften inneren Schweißnaht können geringfügige Strömungsunterbrechungen verursachen, die zu erhöhten Turbulenzen führen können. Während dies bei Anwendungen mit geringem Durchfluss keine Rolle spielt, ist es bei kritischen Systemen, bei denen die Durchflusseffizienz von größter Bedeutung ist, ein wichtiger Faktor.

Unter Berücksichtigung dieser Leistungs- und Festigkeitsfaktoren werden wir als Nächstes die Kostenüberlegungen zwischen diesen beiden Flanschtypen untersuchen, da die Leistungsvorteile der WN-Flansche gegen die höheren Anfangsinvestitionen abgewogen werden müssen.

Kostenüberlegungen

Kostenüberlegungen

Nachdem wir nun die Leistungs- und Festigkeitsunterschiede zwischen WN-Flanschen und Aufsteckflanschen untersucht haben, ist es wichtig, ihre wirtschaftlichen Auswirkungen zu bewerten. Die Kostenerwägungen gehen über den Anschaffungspreis hinaus und umfassen auch die Installation und die langfristigen Ausgaben.

Kosten für den Erstkauf

Der anfängliche Kostenunterschied zwischen diesen Flanschtypen ist erheblich:

Aufsteckbare Flansche: Sie sind in der Regel in der Anschaffung günstiger, was sie zu einer attraktiven Option für budgetbewusste Projekte macht. Ihr einfacheres Design erfordert weniger Material und Herstellungszeit, was zu geringeren Anschaffungskosten führt.

Flansche mit geschweißtem Hals: Aufgrund ihres komplexeren Designs mit einer konischen Nabe sind sie teurer. Das zusätzliche Material und die Fertigungspräzision tragen zu ihrem hohen Preis bei.

Den Referenzunterlagen zufolge bieten Aufsteckflansche eine kostengünstigere Erstinvestition, was sie besonders für unkritische Anwendungen und Systeme mit niedrigeren Druckbedingungen interessant macht.

Arbeits- und Zeitaufwand für die Installation

Der Installationsprozess hat erhebliche Auswirkungen auf die Gesamtkosten des Projekts:

Aufsteckbare Flansche:

- Leichtere und schnellere Installation durch einfaches Überschieben

- Erfordert zwei Schweißnähte (eine innen und eine außen)

- Weniger Präzision bei der Ausrichtung erforderlich, was den Arbeitsaufwand verringert

- Geringere Fachkenntnisse für die Installation erforderlich, wodurch die Arbeitskosten gesenkt werden können

Flansche mit geschweißtem Hals:

- Für eine ordnungsgemäße Installation sind mehr qualifizierte Schweißer erforderlich.

- Präzise Ausrichtung für die vollflächige Stumpfnaht erforderlich

- Mehr Zeit für die korrekte Installation

- Höhere Arbeitskosten aufgrund höherer Komplexität und Qualifikationsanforderungen

Während Aufsteckflansche bei der Montage wirtschaftlicher erscheinen, ist zu beachten, dass sie zwei Schweißnähte und Inspektionen erfordern, was die Arbeitsersparnis teilweise wieder aufheben kann.

Langfristige Wirtschaftlichkeit der Instandhaltung

Wenn man die Gesamtbetriebskosten betrachtet:

Aufsteckbare Flansche:

- Mit der Zeit anfälliger für Leckagen

- Kann eine häufigere Wartung und einen häufigeren Austausch erfordern

- Höheres Potenzial für Ausfallzeiten bei industriellen Anwendungen

- Weniger haltbar in anspruchsvollen Umgebungen, was möglicherweise zu einem früheren Austausch führt

Flansche mit geschweißtem Hals:

- Überragende Haltbarkeit reduziert die Häufigkeit des Austauschs

- Bessere Widerstandsfähigkeit gegen extreme Bedingungen minimiert den Wartungsbedarf

- Geringere Wahrscheinlichkeit von Leckagen reduziert Reparaturkosten

- Längere Lebensdauer bietet trotz höherer Anfangsinvestition einen besseren langfristigen Wert

Bei kritischen Anwendungen oder Systemen, die unter extremen Bedingungen arbeiten, überwiegen die langfristigen wirtschaftlichen Vorteile von Vorschweißflanschen oft die höheren Anschaffungskosten.

Unter Berücksichtigung dieser Kostenfaktoren werden wir im Folgenden die geeigneten Anwendungen für jeden Flanschtyp untersuchen, um zu ermitteln, welche Option für bestimmte betriebliche Anforderungen besser geeignet ist.

Geeignete Anwendungen für jeden Flanschtyp

Geeignete Anwendungen für jeden Flanschtyp

Nachdem wir nun die Kostenüberlegungen zu den verschiedenen Flanschtypen behandelt haben, wollen wir uns nun mit den spezifischen Anwendungen befassen, bei denen sich jeder Typ auszeichnet. Wenn Sie wissen, welcher Flansch für Ihre spezielle Situation am besten geeignet ist, können Sie langfristig eine bessere Leistung, eine längere Lebensdauer und einen kosteneffizienteren Betrieb erzielen.

Ideale Verwendungszwecke für Vorschweißflansche

Vorschweißflansche sind die bevorzugte Wahl für kritische Anwendungen, bei denen Sicherheit und Zuverlässigkeit an erster Stelle stehen:

- Hochdrucksysteme: Aufgrund ihrer hohen Festigkeit und Unterstützung sind Vorschweißflansche ideal für Anwendungen mit erhöhten Druckstufen

- Umgebungen mit hohen Temperaturen: Ihr Design bietet überlegene Leistung unter extremen Temperaturbedingungen

- Kritische Pipeline-Infrastruktur: Einsatz in großen Übertragungsleitungen und Infrastrukturen, bei denen ein Ausfall nicht in Frage kommt

- Größere Rohrgrößen: Speziell für Rohrleitungssysteme mit größerem Durchmesser empfohlen

- Anwendungen mit Stressproblemen: Der verjüngte Hals verteilt die Spannung gleichmäßiger und reduziert das Risiko eines Versagens an der Flansch-Rohr-Verbindung

In Branchen wie der Öl- und Gasindustrie, der chemischen Verarbeitung und der Energieerzeugung sind Vorschweißflansche aufgrund ihrer robusten Bauweise und ihrer zuverlässigen Leistung unter anspruchsvollen Bedingungen häufig die erste Wahl.

Beste Anwendungen für Aufsteckflansche

Aufsteckflansche bieten praktische Vorteile in weniger anspruchsvollen Szenarien:

- Anwendungen mit niedrigem Druck: Ideal für Systeme, die mit mittlerem bis niedrigem Druck arbeiten

- Nicht-kritische Dienste: Geeignet für Hilfssysteme, bei denen eine gelegentliche Wartung akzeptabel ist

- Anwendungen, die häufige Demontagen erfordern: Ihr Design erleichtert die Montage und Demontage

- Kostensensible Projekte: Wenn Budgetbeschränkungen ein Hauptanliegen sind

- Systeme mit minimaler Belastung oder Vibration: Am besten geeignet in stabilen Umgebungen ohne nennenswerte mechanische Beanspruchung

Diese Flansche werden häufig in Wasseraufbereitungsanlagen, HLK-Systemen und allgemeinen Industrierohrleitungen eingesetzt, wo die Druck- und Temperaturanforderungen moderat sind.

Branchenspezifische Empfehlungen

Verschiedene Industriezweige haben auf der Grundlage ihrer spezifischen Anforderungen Standardverfahren für die Flanschauswahl entwickelt:

- Öl- und Gasindustrie: Entspricht in der Regel den API 6A-Normen, wobei Vorschweißflansche für Bohrlochköpfe, Pipelines und Hochdruckverarbeitungsanlagen bevorzugt werden

- Chemische Verarbeitung: Erfordert sorgfältige Überlegungen zur Materialverträglichkeit, oft Verwendung von Vorschweißflanschen für gefährliche Materialien

- Stromerzeugung: Verwendung von Vorschweißflanschen für Dampfleitungen und Hochtemperaturanwendungen

- Wasseraufbereitung: Häufig werden Aufsteckflansche aufgrund ihrer Kosteneffizienz bei Niederdruckanwendungen verwendet

- Essen und Trinken: Es können spezielle Flanschtypen verwendet werden, die die Hygieneanforderungen erfüllen und gleichzeitig die Kosten berücksichtigen.

Bei der Auswahl von Flanschen müssen Ingenieure neben den Industrienormen und -vorschriften auch die Temperatur, den Druck, die Art der Flüssigkeit und die Materialverträglichkeit berücksichtigen.

Mit Blick auf die Anwendungsanforderungen werden wir als Nächstes Überlegungen zu den Werkstoffen für Flansche anstellen, die deren Eignung für bestimmte Umgebungen und Bedingungen weiter beeinflussen.

Materielle Erwägungen

Materielle Erwägungen

Nachdem wir nun die geeigneten Anwendungen für jeden Flanschtyp behandelt haben, ist es wichtig zu verstehen, wie sich die Materialauswahl auf die Leistung und Langlebigkeit von Flanschen in verschiedenen Umgebungen auswirkt.

Verfügbare Stahlsorten und -qualitäten

Flanschmaterialien spielen eine entscheidende Rolle bei der Gewährleistung der Haltbarkeit und Funktionalität von Rohrleitungssystemen. Sie müssen Hitze, Druck, Vibrationen und Korrosion standhalten und gleichzeitig lecksicher abdichten. Einige gängige Materialien sind:

Kohlenstoffstahl: Das aufgrund seiner Festigkeit und Kosteneffizienz am weitesten verbreitete Material. Er eignet sich für Systeme mit mittlerem bis hohem Druck und für Anwendungen bei Umgebungstemperaturen bis zu hohen Temperaturen in nicht oder nur leicht korrosiven Umgebungen. ASTM A36 ist eine gängige Spezifikation für Flansche aus kohlenstoffarmem Stahl.

Rostfreier Stahl: Bietet verbesserte Korrosionsbeständigkeit und Haltbarkeit und ist daher ideal für die chemische Verarbeitung und die Lebensmittel- und Getränkeindustrie. ASTM A182 umfasst Flansche aus rostfreiem Stahl und Legierungen.

Legierter Stahl: Besonders Chrom-Molybdän-Typen, empfohlen für Hochtemperatur- und Hochdruckumgebungen. Unverzichtbar in der Öl- und Gasindustrie und in chemischen Verarbeitungsanlagen.

Duplex- und Super-Duplex-Edelstahl: Sie bieten eine überragende Festigkeit und außergewöhnliche Korrosionsbeständigkeit und sind daher ideal für aggressive Umgebungen und hochfeste Anwendungen.

Nickel-Legierung: Hervorragende Eigenschaften unter extremen Bedingungen, einschließlich hoher Temperaturen und korrosiver Umgebungen. Geeignet für Kernkraftwerke und Schiffsanwendungen.

Aluminium: Bevorzugt für leichte Anwendungen wie Bewässerungssysteme.

Sphäroguss: Kostengünstig mit höherer Streckgrenze, geeignet für berührungslose Anwendungen.

Materialauswahl je nach Anwendung

Bei der Auswahl des geeigneten Flanschmaterials sind diese Faktoren zu berücksichtigen:

- Medium Typ: Der Stoff, der durch die Rohre fließt, beeinflusst die Materialverträglichkeit

- Temperatur und Druck: Verschiedene Materialien haben unterschiedliche Toleranzwerte

- Umweltbedingungen: Exposition gegenüber korrosiven Elementen oder extremen Wetterbedingungen

- Anforderungen an die Wartung: Einige Materialien erfordern häufigere Kontrollen

- Haushaltszwänge: Hochwertige Materialien wie geschmiedete Flansche bieten eine höhere Festigkeit, allerdings zu höheren Kosten

Auch die Herstellungsmethoden wirken sich auf die Leistung des Materials aus:

- Plattenflansche: Kostengünstig, aber mangelnde Stärke und Materialvielfalt

- Gegossene Flansche: Wird aus geschmolzenem Metall hergestellt und bietet Flexibilität zu geringeren Kosten, aber mit geringerer Festigkeit

- Geschmiedete Flansche: Hergestellt durch Erhitzen und Verformen des Materials, bietet höchste Festigkeit zu einem erstklassigen Preis

Einhaltung von Industriestandards

Mehrere Organisationen legen Normen fest, die die chemische Zusammensetzung und die Spezifikationen für Flanschmaterialien vorschreiben:

- ASTM: Spezifikationen wie ASTM A36 für kohlenstoffarmen Stahl und ASTM A240 für Flansche aus Edelstahl und Legierungen

- AWWA: Setzt Standards für Wasserwerksanwendungen

- ANSI/ASME: Festlegung von Druck-Temperatur-Bewertungen durch Normen wie ASME B16.5, mit konstanten Abmessungen für alle Druckklassen

Zu den Abmessungsnormen für Metallflansche und Bolzenlochmuster gehören:

- ASME B16.1 für Gusseisen

- ASME B16.5 für verschiedene Stahlklassen

- ASME B16.47 für größere Flansche

- MSS SP-44 für kleinere Stahlrohrleitungsflansche

Die Materialbeschränkungen legen fest, dass Flansche aus Guss, Schmiedestücken oder Platten bestehen müssen, wobei die Verschraubungsmaterialien der ASME B16.5 entsprechen müssen. Sowohl bei WN- als auch bei Aufsteckflanschen ist die Einhaltung dieser Normen für die Sicherheit, Leistungsfähigkeit und Austauschbarkeit der Systeme von entscheidender Bedeutung.

Bei der Wahl zwischen WN-Flanschen und Aufsteckflanschen hängt die Entscheidung letztlich von Ihren spezifischen Anwendungsanforderungen ab. Vorschweißflansche bieten eine höhere Festigkeit - etwa ein Drittel höhere Ermüdungsfestigkeit und 50% höhere Druckfestigkeit im Vergleich zu Aufsteckflanschen - und sind damit ideal für Hochdruck- und Hochtemperatursysteme in kritischen Branchen wie der Petrochemie und der Energieerzeugung. Ihr konisches Design und die durchgehenden Stumpfschweißnähte sorgen für eine hervorragende Spannungsverteilung und minimale Durchflussbeschränkung, obwohl sie eine fachkundigere Installation und höhere Anfangsinvestitionen erfordern.

Aufsteckflansche sind zwar weniger robust, bieten aber kostengünstige Lösungen für Nieder- bis Mitteldrucksysteme in unkritischen Anwendungen wie Wasseraufbereitung und HVAC. Ihr einfacheres Installationsverfahren und die niedrigeren Anschaffungskosten machen sie für Projekte attraktiv, bei denen Budgetbeschränkungen eine Rolle spielen. Bevor Sie Ihre Wahl treffen, sollten Sie die Druck- und Temperaturanforderungen Ihres Systems, die Materialüberlegungen, die Installationsmöglichkeiten und den langfristigen Wartungsbedarf sorgfältig prüfen. Die richtige Wahl sorgt für ein Gleichgewicht zwischen Leistungsanforderungen und Budgetbeschränkungen und gewährleistet, dass Ihr Rohrleitungssystem über Jahre hinweg sicher und effizient arbeitet.