-

Industriegebiet Yinzhuang, Kreis Mengcun, Stadt Cangzhou, Provinz Hebei, China

Der ultimative Leitfaden für stumpfgeschweißte Rohrbögen aus Kohlenstoffstahl

Der ultimative Leitfaden für stumpfgeschweißte Rohrbögen aus Kohlenstoffstahl

Haben Sie sich jemals gefragt, warum industrielle Rohrleitungssysteme reibungslos um Ecken und Kurven fließen? Hinter jedem effizienten Rohrleitungsnetz verbirgt sich eine wichtige Komponente, die oft unbemerkt bleibt: der stumpfgeschweißte Rohrbogen aus Kohlenstoffstahl. Diese unverzichtbaren Fittings mögen auf den ersten Blick einfach erscheinen, aber sie sind der Höhepunkt präziser Technik, sorgfältiger Fertigung und strategischer Auswahl, die über die Leistung und Langlebigkeit eines Rohrleitungssystems entscheiden können.

Von den standardmäßigen 3D-, 5D- und 7D-Biegeradius-Spezifikationen bis hin zu den verschiedenen Herstellungsverfahren, die die strukturelle Integrität gewährleisten, sind stumpfgeschweißte Rohrbögen aus Kohlenstoffstahl weitaus komplexer, als es auf den ersten Blick scheint. Ganz gleich, ob Sie ein Ingenieur sind, der ein neues System entwirft, ein Beschaffungsspezialist, der Komponenten beschafft, oder ein Wartungsfachmann, der Probleme behebt - das Verständnis dieser kritischen Verbindungen ist für den Erfolg unerlässlich. Der Unterschied zwischen einer optimalen und einer suboptimalen Krümmerwahl kann sich auf alles auswirken, von der Durchflussleistung bis zur Lebensdauer des Systems. - ein Unterschied, der sich direkt auf Ihr Endergebnis auswirkt.

In diesem umfassenden Leitfaden erfahren Sie alles, was Sie über stumpfgeschweißte Rohrbögen aus Kohlenstoffstahl wissen müssen, von den grundlegenden Typen und Spezifikationen bis hin zu Auswahlkriterien und bewährten Verfahren für Installation und Wartung. Am Ende werden Sie über das Wissen verfügen, um fundierte Entscheidungen zu treffen, die die Systemleistung verbessern und gleichzeitig kostspielige Ausfallzeiten und Ersatzbeschaffungen minimieren. 💪

Verständnis für stumpfgeschweißte Rohrbögen aus Kohlenstoffstahl

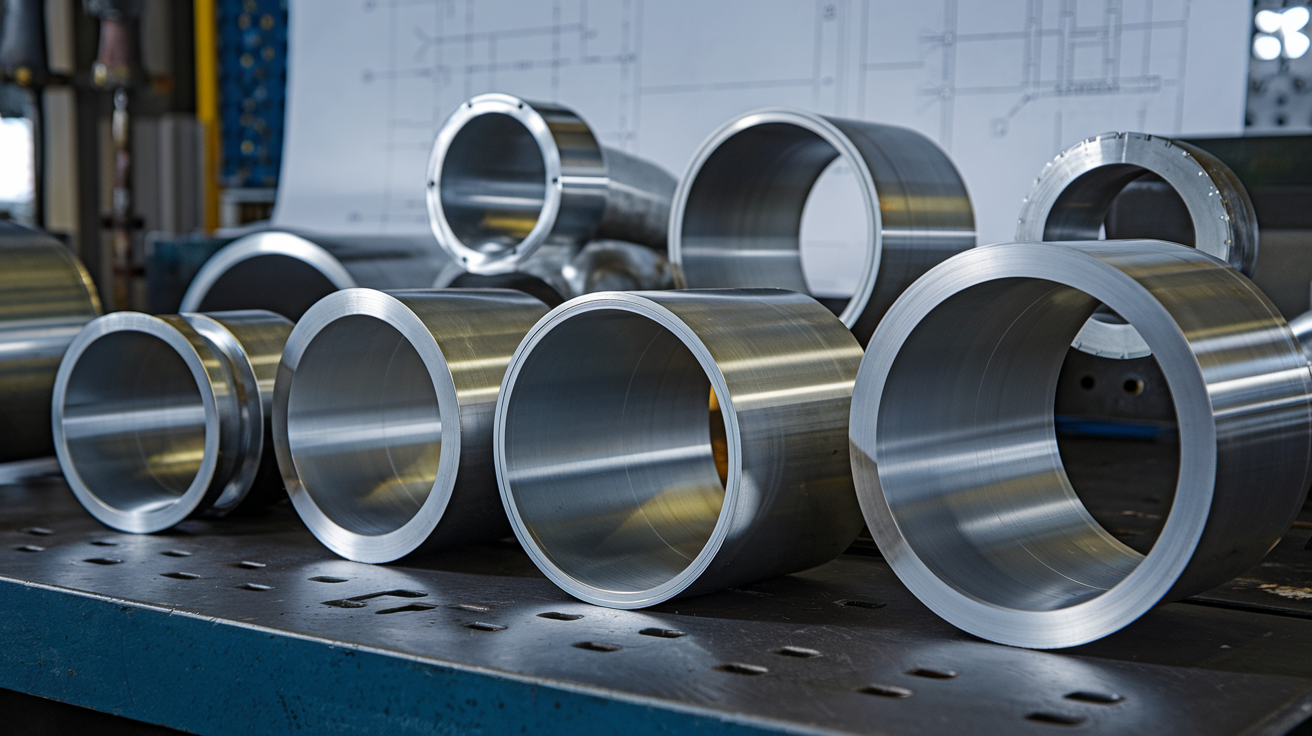

A. Definition und grundlegende Merkmale

Stumpfschweißbögen aus Kohlenstoffstahl sind Rohrformstücke zur Änderung der Strömungsrichtung in Rohrleitungssystemen. Sie werden hergestellt, indem Kohlenstoffstahl zu gebogenen Abschnitten geformt wird, deren Enden für das direkte Stumpfschweißen an die Rohre vorbereitet sind. Im Gegensatz zu Gewinde- oder Muffenschweißfittings haben diese Winkelstücke keine Innengewinde oder Muffen, sondern nur abgeschrägte Enden, die für Durchschweißungen vorbereitet sind.

Die gebräuchlichsten Konfigurationen sind 45°- und 90°-Bögen, wobei 180°-Rücklaufbögen für spezielle Anwendungen verwendet werden. Sie sind in zwei Standardradien erhältlich:

- Langer Radius (LR): 1,5 mal der Rohrdurchmesser

- Kurzer Radius (SR): Das 1,0-fache des Rohrdurchmessers

Zu den üblicherweise verwendeten Kohlenstoffstahlsorten gehört ASTM A234 WPB, die eine ausgezeichnete Festigkeit und Temperaturbeständigkeit bis zu 750°F bieten.

B. Gemeinsame industrielle Anwendungen

Diese Armaturen sind in zahlreichen Industriezweigen im Einsatz:

- Öl und Gas: In allen Raffinerien und Pipelines, wo Zuverlässigkeit nicht verhandelbar ist

- Stromerzeugung: In Dampfleitungen und Kühlsystemen, wo die Handhabung von hohem Druck und hohen Temperaturen entscheidend ist

- Chemische Verarbeitung: Wo neben der mechanischen Festigkeit auch die Korrosionsbeständigkeit zählt

- Bauwesen: In HLK-Systemen und Gebäudeversorgungseinrichtungen

- Herstellung: In Prozess-Rohrleitungssystemen, die Materialien durch Produktionsanlagen transportieren

Sie bewähren sich bei Hochdruck- und Hochtemperaturanwendungen, bei denen Schweißverbindungen überlegene Sicherheit und Zuverlässigkeit bieten.

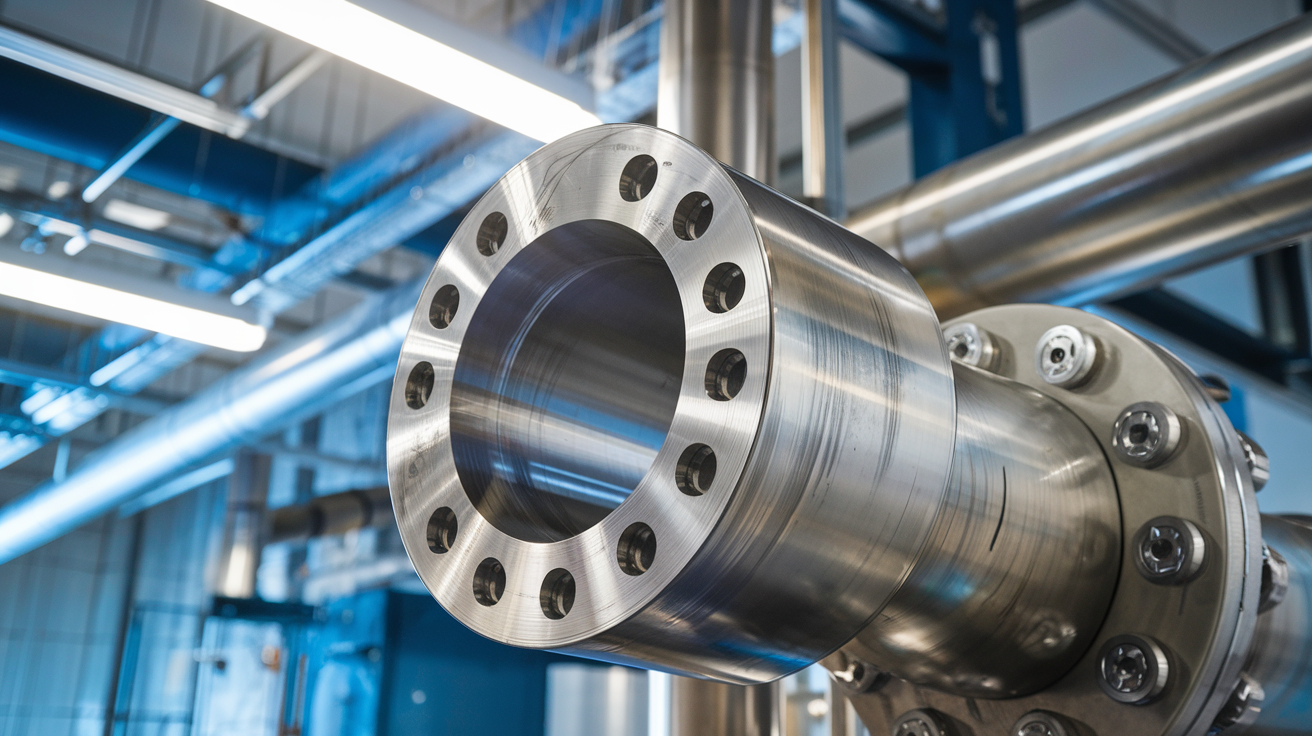

C. Wesentliche Vorteile gegenüber anderen Fittingtypen

Stumpfgeschweißte Rohrbögen aus Kohlenstoffstahl bringen erhebliche Vorteile mit sich:

- Hervorragende Verbindungsfestigkeit: Die Volldurchschweißung schafft eine Verbindung, die so stark ist wie das Rohr selbst

- Leckagesicherheit: Keine Gewinde oder mechanischen Verbindungen bedeuten weniger potenzielle Leckstellen

- Glatter Fließweg: Der nahtlose Innenraum reduziert Turbulenzen und Druckverluste

- Flächeneffizienz: Ihr kompaktes Design erfordert nur wenig Platz für die Installation

- Kosten-Wirksamkeit: Trotz höherer Anschaffungskosten als bei Optionen mit Gewinde ist der Wert über die gesamte Lebensdauer hervorragend

- Langlebigkeit: Ordnungsgemäß ausgeführte Stumpfschweißverbindungen überdauern in der Regel andere Verbindungsarten

- Druckstufen: Kann wesentlich höhere Drücke aushalten als vergleichbare Flansch- oder Gewindeanschlüsse

Wenn Systemintegrität und Langlebigkeit am wichtigsten sind, geht nichts über einen ordnungsgemäß installierten stumpfgeschweißten Rohrbogen aus Kohlenstoffstahl.

Arten und Spezifikationen von stumpfgeschweißten Rohrbögen

Standard-Biegewinkel und -Konfigurationen

Haben Sie sich schon einmal gefragt, warum manche Bögen um 45° gebogen werden, während andere eine volle 90°-Drehung machen? Stumpfgeschweißte Rohrbögen aus Kohlenstoffstahl sind in verschiedenen Standardwinkeln erhältlich, um verschiedenen Rohrleitungslayouts gerecht zu werden:

- 90°-Winkelstücke: Die häufigste Konfiguration, die eine rechtwinklige Kurve erzeugt

- 45°-Winkelstücke: Wird für allmähliche Richtungsänderungen verwendet

- 180°-Winkelstücke: Auch Rücklaufbögen genannt, die eine U-Kurve in Rohrleitungssystemen bilden

Abgesehen von den Winkeln werden diese Beschläge nach ihrem Radius kategorisiert:

- Langer Radius (LR) Bögen haben einen Abstand von Mitte zu Ende, der dem 1,5-fachen Nenndurchmesser des Rohrs entspricht.

- Kurzer Radius (SR) Bögen messen nur das 1,0-fache des Nenndurchmessers

Die Wahl zwischen LR und SR wirkt sich auf die Strömungseigenschaften und den Druckabfall aus. Bögen mit langem Radius erzeugen weniger Turbulenzen - perfekt, wenn eine gleichmäßige Strömung wichtig ist.

Optionen für kundenspezifische und zusammengesetzte Biegungen

Standardbögen reichen für Ihr komplexes Rohrleitungssystem nicht aus? Hier kommen die kundenspezifischen Optionen ins Spiel.

Kundenspezifische stumpfgeschweißte Rohrbögen aus Kohlenstoffstahl können mit:

- Nicht-Standard-Winkel (22,5°, 60° oder irgendetwas dazwischen)

- Zusammengesetzte Biegungen (mehrere Winkel in einem einzigen Fitting)

- Spezifische Radiusanforderungen für enge Räume

Diese kundenspezifischen Lösungen lösen oft Installationsprobleme bei Nachrüstungsprojekten oder in beengten Industrieumgebungen. Sie sind zwar teurer und haben längere Vorlaufzeiten, aber sie machen mehrere Standardanschlüsse überflüssig und reduzieren mögliche Leckstellen.

Materialeigenschaften und Kompatibilität

Stumpfgeschweißte Rohrbögen aus Kohlenstoffstahl gibt es in verschiedenen Werkstoffgüten, die jeweils spezifische chemische Zusammensetzungen und mechanische Eigenschaften aufweisen:

| Klasse | ASTM-Norm | Gemeinsame Anwendungen |

|---|---|---|

| A234 WPB | ASTM A234 | Allgemeine Verwendung, gemäßigte Temperaturen |

| A420 WPL6 | ASTM A420 | Einsatz bei niedrigen Temperaturen |

| A860 WPHY | ASTM A860 | Ertragsstarke Anwendungen |

Bei der Auswahl der Materialien ist zu beachten:

- Betriebstemperaturbereich

- Druckanforderungen

- Chemische Verträglichkeit mit transportierten Flüssigkeiten

- Kostenzwänge

Die Abstimmung der Materialqualität Ihres Rohrbogens auf Ihr Rohrleitungssystem gewährleistet langfristige Zuverlässigkeit und verhindert vorzeitige Ausfälle. Die meisten Bögen aus Kohlenstoffstahl sind für Temperaturen bis zu 427°C (800°F) geeignet, aber bestimmte Sorten überschreiten diese Grenze noch weiter.

Grundlagen des Biegeradius

Wie der Biegeradius bestimmt wird

Haben Sie sich schon einmal gefragt, wie die Hersteller die perfekte Biegung für Ihr Kohlenstoffstahl-Krümmerstück bestimmen? Das ist eigentlich ziemlich einfach.

Der Biegeradius ist der Abstand zwischen dem Mittelpunkt der Kurve und der Mittellinie des Rohrs. Dieses entscheidende Maß bestimmt, wie allmählich oder stark Ihr Rohrleitungssystem die Richtung ändert.

Die Berechnung erfolgt in der Regel nach dieser Formel:

- Biegeradius = Rohrdurchmesser × D-Wert

Wenn Sie zum Beispiel mit einem 4-Zoll-Rohr arbeiten und einen 3D-Biegeradius benötigen, würde Ihre Berechnung folgendermaßen aussehen:

4 Zoll × 3 = 12 Zoll Biegeradius

Auch die Wandstärke der Rohre spielt eine wichtige Rolle. Dünnere Wände ermöglichen engere Biegungen, ohne die strukturelle Integrität zu beeinträchtigen, während dickere Wände möglicherweise allmählichere Biegungen erfordern, um Materialspannungen und potenzielles Versagen zu vermeiden.

Gemeinsame Spezifikationen (3D, 5D und 7D)

Der Industriestandard für stumpfgeschweißte Rohrbögen aus Kohlenstoffstahl lässt sich in drei Kategorien einteilen:

| Typ | Beschreibung | Am besten für |

|---|---|---|

| 3D | Radius = 3 × Rohrdurchmesser | Platzbeschränkte Installationen, geringerer Durchflussbedarf |

| 5D | Radius = 5 × Rohrdurchmesser | Standard-Industrieanwendungen, ausgewogenes Verhältnis von Durchfluss und Platzbedarf |

| 7D | Radius = 7 × Rohrdurchmesser | Systeme mit hohem Durchfluss, minimaler Druckabfall erforderlich |

3D-Krümmer erzeugen eine engere Kurve, was Platz spart, aber die Turbulenz erhöht. 5D-Krümmer schaffen ein Gleichgewicht zwischen Platz und Strömungseffizienz. 7D-Krümmer erzeugen die allmählichste Kurve, wodurch Druckabfall und Turbulenzen erheblich reduziert werden.

Auswahl des geeigneten Radius für bestimmte Anwendungen

Bei der Wahl des richtigen Biegeradius geht es nicht nur darum, was passt, sondern auch darum, was für Ihr System am besten geeignet ist.

Für Hochgeschwindigkeits-Flüssigkeitssysteme eignen sich 5D- oder 7D-Krümmer. Die allmähliche Kurve minimiert Turbulenzen, verringert den Verschleiß der Rohrwände und verlängert die Lebensdauer des Systems.

Arbeiten Sie mit dicken, abrasiven Schlämmen? Ein 7D-Krümmer reduziert den Aufprall der Partikel auf den Außenradius erheblich und verhindert so eine vorzeitige Erosion.

Enge Maschinenräume oder überfüllte Rohrleitungsregale? 3D-Bögen sind vielleicht Ihre einzige Option, wenn der Platz knapp ist.

Bei Systemen, die regelmäßig gemolcht oder gereinigt werden müssen, ermöglichen Bögen mit größerem Radius (5D oder 7D) einen leichteren Durchgang für Wartungsgeräte.

Denken Sie daran, dass der Druckabfall mit engeren Bögen zunimmt. Bei kritischen Anwendungen, bei denen die Systemeffizienz an erster Stelle steht, können die Energieeinsparungen durch den geringeren Pumpenbedarf die zusätzlichen Kosten für größere Bogenradien schnell rechtfertigen.

Herstellungsverfahren und Qualitätsstandards

Produktionsmethoden und Technologien

Haben Sie sich jemals gefragt, wie diese robusten stumpfgeschweißten Rohrbögen aus Kohlenstoffstahl hergestellt werden? Bei dem Herstellungsprozess geht es nicht nur um das Biegen von Metall - es ist eine Kunstform, die durch ernsthafte Technik unterstützt wird.

Die meisten Winkelstücke aus Kohlenstoffstahl werden nach einem von drei Verfahren hergestellt:

Warmumformung - Der Stahl wird auf ca. 2000°F erhitzt, bis er verformbar ist, und dann in Formen gepresst. So entstehen stärkere Rohrbögen mit gleichmäßiger Wandstärke.

Kaltumformung - Das Metall wird bei Raumtemperatur mit Hilfe von Dornen und Druck gebogen. Diese Krümmer sind präzise, müssen aber nach der Umformung möglicherweise entspannt werden.

Schmieden - Das Material wird in Form gehämmert oder gepresst, wodurch unglaublich haltbare Armaturen für Hochdruckanwendungen entstehen.

Für diese speziellen 3D- und 5D-Krümmer mit langem Radius? Sie werden in der Regel mit speziellen Induktionsbiegemaschinen hergestellt, die das Rohr allmählich formen und dabei die Wandintegrität erhalten.

Industriestandards und Compliance-Anforderungen

Sie denken, Sie können einen Ellbogen nach Belieben gestalten? Falsch gedacht. Diese wichtigen Komponenten müssen strenge Normen erfüllen:

- ASME B16.9 - Die Bibel für Abmessungen von Stumpfschweißfittings

- ASTM A234 - Definiert die Materialanforderungen für Armaturen aus Kohlenstoffstahl

- API 5L - Unverzichtbar für Pipeline-Anwendungen

- MSS SP-75 - Deckt Armaturen aus hochfestem Kohlenstoffstahl ab

Die Nichteinhaltung von Vorschriften ist nicht nur ein Problem des Papierkrams, sondern kann zu katastrophalen Ausfällen führen. Deshalb stellen seriöse Hersteller durch strenge Tests sicher, dass jede Charge diese Anforderungen erfüllt.

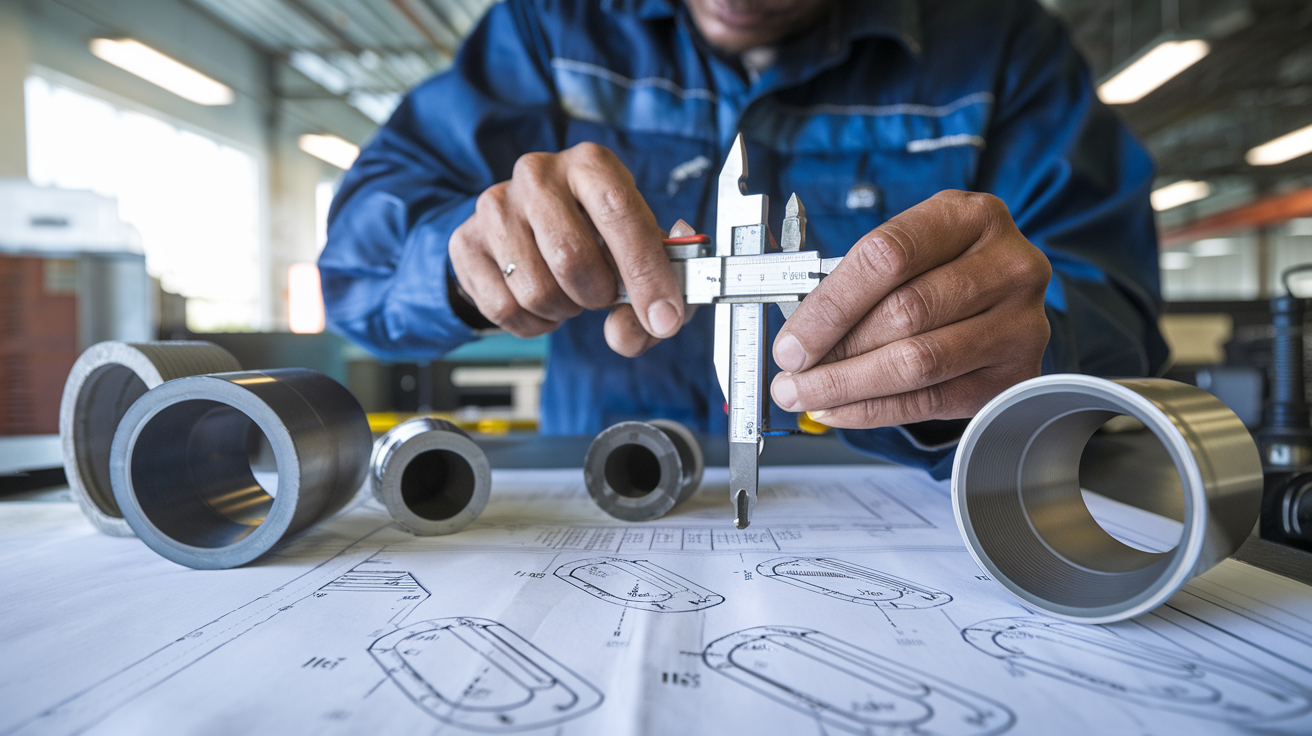

Qualitätssicherungsprotokolle

Der Unterschied zwischen einem zuverlässigen Ellbogen und zukünftigen Kopfschmerzen liegt in der Qualitätskontrolle:

Materialprüfung - Chemische Zusammensetzung und mechanische Eigenschaften werden vor Beginn der Fertigung überprüft

NDT (Zerstörungsfreie Prüfung) - Röntgen-, Ultraschall- und Magnetpulverprüfungen erkennen unsichtbare Fehler, ohne das Produkt zu beschädigen

Hydrostatische Prüfung - Bögen werden über ihre Nennkapazität hinaus unter Druck gesetzt, um Sicherheitsreserven zu gewährleisten

Prüfung der Dimensionen - Jede Messung wird anhand der Spezifikationen überprüft, einschließlich Wandstärke, Ovalität und Biegeradius.

Kluge Käufer verlangen immer eine Dokumentation dieser Tests. MTRs (Material Test Reports) bieten eine vollständige Rückverfolgbarkeit vom Rohmaterial bis zum fertigen Produkt - Ihre Versicherung gegen vorzeitige Ausfälle.

Auswahlkriterien für stumpfgeschweißte Rohrbögen

Berücksichtigung von Systemdruck und -temperatur

Die Auswahl des richtigen stumpfgeschweißten Rohrbogens aus Kohlenstoffstahl beginnt mit der Kenntnis der Betriebsbedingungen Ihres Systems. Hochdrucksysteme erfordern Krümmer mit dickeren Wänden und höheren Druckwerten. Wenn Ihr System mit 1500 PSI betrieben wird, sollten Sie nicht mit Komponenten sparen, die nur für 1000 PSI ausgelegt sind.

Die Temperatur ist ebenfalls entscheidend. Kohlenstoffstahl verhält sich bei verschiedenen Temperaturen unterschiedlich:

- Bei extrem hohen Temperaturen (über 800°F) kann es bei Kohlenstoffstahl zu Kriechvorgängen kommen.

- Bei Minusgraden wird es brüchiger.

- Thermische Zyklen können den Verschleiß beschleunigen

Die Berechnung der Wandstärke ist nicht nur ein Vorschlag - sie verhindert, dass Ihr System katastrophale Ausfälle erleidet. Schedule 40 mag für gemäßigte Bedingungen ausreichen, aber für schwere industrielle Anwendungen ist oft Schedule 80 oder mehr erforderlich.

Anforderungen an die Korrosionsbeständigkeit

Stumpfgeschweißte Rohrbögen aus Kohlenstoffstahl sind nicht von Natur aus korrosionsbeständig. Wenn Sie das nicht berücksichtigen, werden Sie sie viel früher als geplant ersetzen müssen.

Für einen verbesserten Korrosionsschutz sollten Sie Folgendes in Betracht ziehen:

- Spezialisierte Beschichtungen für chemische Belastungen

- Verzinkte Optionen für feuchtigkeitsanfällige Umgebungen

- Auswahl von Werkstoffen auf der Grundlage spezifischer korrosiver Stoffe

Die Realität? Viele Ingenieure unterschätzen die Umweltfaktoren. Das Winkelstück kann zwar perfekt mit dem Druck umgehen, aber vorzeitig versagen, wenn Ihr System korrosive Materialien transportiert oder unter feuchten Bedingungen arbeitet.

Faktoren der Kosteneffizienz und Langlebigkeit

Der billigste Ellenbogen spart selten langfristig Geld. Bei der Bewertung der Kosteneffizienz:

| Faktor | Auswirkungen auf die Langlebigkeit |

|---|---|

| Qualität des Materials | Höherer Kohlenstoffgehalt = bessere Verschleißfestigkeit |

| Wandstärke | Stärkere Wände verlängern die Lebensdauer bei abrasiven Anwendungen |

| Qualität der Fertigung | Schlecht gefertigte Ellbogen entwickeln schnell Schwachstellen |

Auch die Qualität des Einbaus wirkt sich drastisch auf die Lebensdauer aus. Ein perfekt spezifizierter Krümmer, der mit unsachgemäßen Schweißtechniken eingebaut wurde, kann innerhalb von Monaten statt Jahren versagen.

Kluge Käufer konzentrieren sich auf die Gesamtbetriebskosten - einschließlich Ausfallzeiten, Arbeitsaufwand für den Austausch und mögliche Systemschäden durch Ausfälle. Manchmal verlängern die 30%-Vorabkosten die Lebensdauer um 300%.

Bewährte Praktiken für Installation und Wartung

Richtige Schweißtechniken

Bei der richtigen Schweißnaht von stumpfgeschweißten Rohrbögen aus Kohlenstoffstahl geht es nicht nur um die Festigkeit, sondern auch um eine Verbindung, die lange hält. Das Wichtigste zuerst: Die Vorbereitung ist wichtig. Reinigen Sie die Oberflächen, bis sie glänzen, und schrägen Sie die Kanten im richtigen Winkel ab (normalerweise 37,5°).

Wenn es um das eigentliche Schweißen geht, schwören die meisten Profis auf das GTAW (WIG)-Verfahren für die Wurzellage. Und warum? Weil man damit einen sauberen, präzisen Start hat, der die Grundlage für alles andere bildet. Für die Füll- und Decklagen eignen sich SMAW oder FCAW hervorragend, insbesondere bei dickeren Wänden.

Die Wärmekontrolle ist entscheidend. Ist sie zu heiß, verformt sich das Winkelstück, ist sie zu niedrig, ist die Durchdringung zu gering. Halten Sie die Vorwärmtemperaturen für Kohlenstoffstahl zwischen 200-300°F und überstürzen Sie den Abkühlungsprozess nicht.

Denken Sie daran, dass Heftschweißnähte nicht nur vorübergehend sind - sie sind Teil der endgültigen Schweißnaht. Machen Sie sie zu etwas Besonderem.

Prüf- und Inspektionsverfahren

Sie haben sich den Ellbogen geschweißt. Was nun? Eine Überprüfung ist nicht verhandelbar.

Die Sichtprüfung steht immer an erster Stelle. Achten Sie auf Unterschneidungen, Porosität oder Risse. Wenn etwas ungewöhnlich aussieht, ist es das wahrscheinlich auch.

Bei kritischen Anwendungen sind diese Tests jeden Pfennig wert:

- Röntgenuntersuchung (RT): Verschafft Ihnen ein vollständiges Bild von dem, was in der Schweißnaht passiert

- Ultraschallprüfung (UT): Perfekt zum Auffinden versteckter interner Defekte

- Magnetpulverprüfung (MPI): Hervorragend geeignet für Oberflächenfehler und oberflächennahe Fehler in Ihren Kohlenstoffstahlverbindungen

- Hydrostatische Prüfung: Die Enddruckprüfung - in der Regel mit dem 1,5-fachen des Auslegungsdrucks

Dokumentieren Sie alles. Der Inspektionsbericht mag jetzt wie Papierkram erscheinen, aber er ist Gold wert, wenn später Systemprobleme auftauchen.

Strategien zur vorbeugenden Instandhaltung

Der beste Wartungsplan für stumpfgeschweißte Rohrbögen aus Kohlenstoffstahl beginnt, bevor Probleme auftreten. Regelmäßige Inspektionspläne sind Ihre erste Verteidigungslinie. Überprüfen Sie die Punkte mit hohem Durchfluss und Richtungswechsel mindestens vierteljährlich.

Die Überwachung der Wanddicke ist entscheidend. Verwenden Sie Ultraschalldickenmessgeräte, um Erosionsmuster zu verfolgen, insbesondere an der Außenseite, wo der Verschleiß am schnellsten erfolgt.

Korrosionsinhibitoren und ein angemessenes Management der Wasserchemie können die Lebensdauer Ihrer Rohrbögen in nassen Systemen verdoppeln. Bei Außenflächen sollten Sie nicht an Schutzbeschichtungen sparen.

Temperaturschwankungen verursachen Stress. Wenn Ihr System häufigen Heiz-/Kühlzyklen ausgesetzt ist, sollten Sie die Inspektionshäufigkeit entsprechend erhöhen.

Führen Sie für jedes kritische Gelenk ein Wartungsprotokoll. Die Erkennung von Mustern in den Wartungsdaten kann Ihnen helfen, Ausfälle vorherzusagen und die Austauschpläne zu optimieren.

Wenn Sie einen Krümmer ersetzen müssen, analysieren Sie immer das Verschleißmuster. Daran können Sie erkennen, ob das Problem bei der Installation, der Materialauswahl oder einfach dem erwarteten Ende der Lebensdauer liegt.

Stumpfgeschweißte Rohrbögen aus Kohlenstoffstahl spielen in modernen Rohrleitungssystemen eine entscheidende Rolle und bieten Zuverlässigkeit und Vielseitigkeit für verschiedene industrielle Anwendungen. Wie wir in diesem Leitfaden erläutert haben, ist das Verständnis der Typen, Spezifikationen, Biegeradiusgrundlagen und Fertigungsstandards für fundierte Entscheidungen unerlässlich. Bei der Auswahl müssen Faktoren wie Betriebsbedingungen, Druckanforderungen und Systemkompatibilität sorgfältig berücksichtigt werden, um optimale Leistung und Langlebigkeit zu gewährleisten.

Eine ordnungsgemäße Installation und die Einhaltung bewährter Wartungspraktiken sind ebenso wichtig, um die Lebensdauer dieser Komponenten zu maximieren. Unabhängig davon, ob Sie mit standardmäßigen 3D-, 5D- oder 7D-Biegeradien arbeiten oder kundenspezifische Verbundbögen für komplexe Rohrleitungslayouts benötigen, ist die Auswahl von Qualitätsprodukten namhafter Hersteller von größter Bedeutung. Wenn Sie sich an die Richtlinien halten, die in dieser umfassenden Ressource beschrieben sind, sind Sie gut gerüstet, um sich in den technischen Überlegungen zurechtzufinden und eine gute Wahl für Ihre spezifischen Anforderungen an das Rohrleitungssystem zu treffen.