-

Industriegebiet Yinzhuang, Kreis Mengcun, Stadt Cangzhou, Provinz Hebei, China

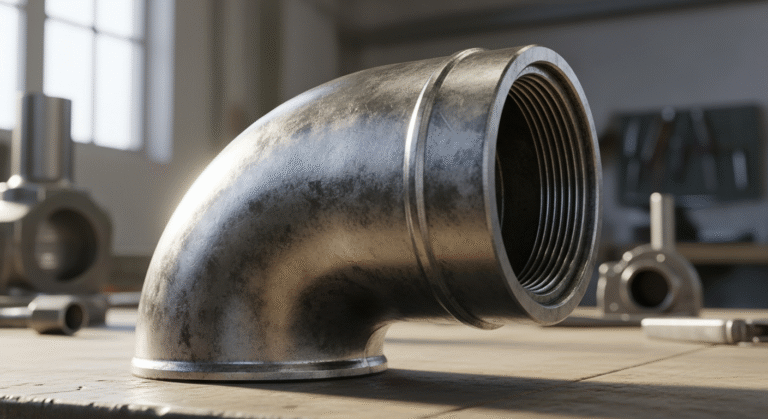

nahtloser Krümmer

Haben Sie schon einmal auf ein komplexes Rohrleitungssystem gestarrt und sich gefragt, wie diese perfekten Biegungen zustande kommen? Da sind Sie nicht allein. Rohrinstallateure und Ingenieure auf der ganzen Welt stehen täglich vor diesem Rätsel, bei dem nahtlose Rohrbögen den Unterschied zwischen leckagefreiem Erfolg und kostspieligen Katastrophen ausmachen.

Ich werde Ihnen stundenlanges Kopfzerbrechen und Tausende von möglichen Reparaturen ersparen.

Der richtige nahtlose Rohrbogen ist nicht nur ein Verbindungsstück, sondern der unbesungene Held Ihres gesamten Systems. Ganz gleich, ob Sie mit Hochdruckdampf oder korrosiven Chemikalien arbeiten, diese einzelne Komponente kann darüber entscheiden, ob Ihr Projekt den Test der Zeit besteht oder katastrophal versagt, wenn Sie es am wenigsten erwarten.

Aber die meisten Hersteller verschweigen Ihnen, wie Sie die perfekte Passform finden...

Nahtlose Rohrbögen in Rohrleitungssystemen verstehen

Was sind nahtlose Krümmer und wie unterscheiden sie sich von geschweißten Varianten?

Haben Sie sich schon einmal gefragt, warum manche Rohrformstücke mehr kosten als andere? Nahtlose Rohrbögen sind die Spitzenreiter in der Welt der Rohrleitungen. Im Gegensatz zu ihren geschweißten Vettern werden nahtlose Rohrbögen aus einem einzigen Stück Metall gefertigt - keine Nähte, keine Schweißnähte, keine Schwachstellen.

Stellen Sie sich das so vor: Geschweißte Krümmer sind wie ein Hemd mit Nähten, die unter Druck reißen können. Nahtlose Ellenbogen? Sie sind wie ein Hemd, das aus einem einzigen Stück gestrickt ist.

Der große Unterschied liegt in der Festigkeit und Zuverlässigkeit. Geschweißte Rohrbögen haben diese lästige Naht, an der zwei Metallteile miteinander verbunden werden. Diese Naht kann die erste Stelle sein, die versagt, wenn es hart auf hart kommt - hoher Druck, extreme Temperaturen oder korrosive Materialien, die durchfließen.

Nahtlose Krümmer schließen dieses Risiko vollständig aus. Sie werden durch Verfahren wie Warmschmieden oder Strangpressen geformt, die das Metall ohne Fugen in Form bringen. Das Ergebnis? Größere strukturelle Integrität und eine längere Lebensdauer.

Für kritische Anwendungen, bei denen ein Ausfall nicht in Frage kommt - wie z. B. in Ölraffinerien, Chemieanlagen oder Hochdruck-Dampfsystemen - ist nahtlos die einzige Lösung.

Wichtigste Materialien für die Herstellung nahtloser Rohrbögen

Das Material, das Sie für Ihren nahtlosen Rohrbogen wählen, kann über Erfolg oder Misserfolg Ihres Rohrleitungssystems entscheiden. Schauen wir uns die Schwergewichte an:

Kohlenstoffstahl: Das Arbeitspferd der industriellen Rohrleitungen. Robust, erschwinglich und hitzebeständig wie ein Champion. Die meisten nahtlosen Rohrbögen aus Kohlenstoffstahl entsprechen der ASTM A234-Norm, wobei die Sorte WPB die gängigste für den Einsatz bei mittleren Temperaturen ist.

Rostfreier Stahl: Wenn es auf Korrosionsbeständigkeit ankommt, ist Edelstahl die erste Wahl. 304/304L eignet sich für die meisten chemischen Anwendungen, während 316/316L zusätzlichen Schutz gegen raue Umgebungen und sogar Meerwasser bietet.

Legierter Stahl: Für extreme Temperaturen und Drücke bieten Chrom-Moly-Legierungen wie P11, P22 und P91 außergewöhnliche Festigkeit und Kriechfestigkeit.

Nickel-Legierungen: Wenn selbst rostfreier Stahl nicht mehr ausreicht, bieten Werkstoffe wie Inconel, Monel und Hastelloy höchste Korrosionsbeständigkeit auch unter den härtesten Bedingungen.

Kupfer-Legierungen: Für spezielle Anwendungen im Sanitär- und HLK-Bereich bieten Kupfer- und Messingbögen natürliche antimikrobielle Eigenschaften.

Standardabmessungen und Spezifikationen, die Sie kennen sollten

Die Navigation in der Ellenbogenbrille ist anfangs wie das Erlernen einer neuen Sprache. Hier ist Ihr Übersetzungsleitfaden:

Winkel: 45°- und 90°-Bögen dominieren in der Branche, aber gelegentlich werden auch ungewöhnliche Winkel wie 180° (Rücklaufbögen) oder Sonderwinkel für spezielle Anordnungen benötigt.

Radius: Der Radius der Kurve bestimmt, wie scharf die Kurve ist:

- Langer Radius (LR): 1,5 × Rohr-Nenndurchmesser

- Kurzer Radius (SR): 1,0 × Rohr-Nenndurchmesser

Wanddicke: Folgt in der Regel den Rohrleitungsplänen:

- Schedule 40: Standard für die meisten kommerziellen Anwendungen

- Schedule 80: Höhere Belastung für höhere Drücke

- Schedule 160 und darüber hinaus: Für extreme Bedingungen

Endanschlüsse: Die meisten nahtlosen Rohrbögen werden mit abgeschrägten Enden zum Stumpfschweißen geliefert, aber es gibt auch Muffenschweiß- und Gewindeoptionen für kleinere Größen.

Einhaltung von Normen: Die Bibel für nahtlose Rohrbögen ist die ASME B16.9 für Abmessungen und die ASTM-Normen für Materialeigenschaften. Für druckhaltige Anwendungen gelten in der Regel die ASME B31.3 oder B31.1 als Konstruktionsanforderungen.

Die richtige Dimensionierung ist von entscheidender Bedeutung - zu kleine Rohrbögen führen zu übermäßigen Druckverlusten, während zu große Bögen Geld und Platz verschwenden.

Vorteile der Wahl von nahtlosen Rohrbögen

Hervorragende Druckbeständigkeit

Haben Sie sich jemals gefragt, warum nahtlose Rohrbögen die erste Wahl für Hochdrucksysteme sind? Ganz einfach: Sie haben keine Schwachstellen durch Schweißen oder Fügen. Die glatte, durchgehende Struktur verteilt den Druck gleichmäßig über das gesamte Fitting.

In anspruchsvollen Branchen wie der Öl- und Gasindustrie ist Druck nicht nur ein Problem, sondern eine tägliche Realität. Nahtlose Rohrbögen übertreffen ihre geschweißten Gegenstücke in Drucktests um bis zu 30%. Da die Nähte nicht als Belastungspunkte fungieren, bleiben sie auch bei hohen Belastungen stabil.

Der Herstellungsprozess ist hier entscheidend. Diese Rohrbögen werden aus einem einzigen Stück Metall durch Strangpressen oder Warmumformung hergestellt. Keine Verbindungsstellen bedeuten keine Bruchstellen bei Druckspitzen.

Verbesserte Strömungseffizienz und geringere Turbulenzen

Die glatte Innenfläche von nahtlosen Krümmern macht einen gewaltigen Unterschied in der Strömungsdynamik. Geschweißte Krümmer haben an den Nahtstellen innere Rippen, die die Strömungsmuster stören und Turbulenzen erzeugen.

Stellen Sie sich das wie eine Autobahn vor. Nahtlose Faltenbälge bieten eine glatte Straße für Ihre Medien, während geschweißte Varianten Geschwindigkeitsschwellen aufweisen, die alles verlangsamen. Das bedeutet Folgendes:

- Geringerer Energiebedarf beim Pumpen

- Geringerer Druckabfall in den Systemen

- Minimierte Erosion durch turbulente Strömung

- Bessere Gesamteffizienz des Systems

Verlängerte Lebensdauer im Vergleich zu Alternativen

Nahtlose Rohrbögen halten einfach länger. Da es keine Schweißnähte gibt, entfällt der häufigste Fehlerpunkt bei Rohrleitungskomponenten. In korrosiven Umgebungen wird dieser Vorteil noch deutlicher, da die Korrosion in der Regel zuerst die Schweißbereiche angreift.

Viele Betreiber berichten, dass nahtlose Komponenten bei ähnlichen Anwendungen 3-5 Jahre länger halten als geschweißte Alternativen. Die Rechnung ist einfach - weniger Austausch bedeutet geringere Lebensdauerkosten.

Sicherheitsvorteile in kritischen Anwendungen

Wenn ein Ausfall keine Option ist, ist Seamless die klare Wahl. Bei Anwendungen, die mit gefährlichen Materialien, Hochtemperaturdampf oder flüchtigen Verbindungen arbeiten, führt die erhöhte Zuverlässigkeit direkt zu mehr Sicherheit.

Die einheitliche Struktur der nahtlosen Krümmer bietet eine bessere Widerstandsfähigkeit gegen:

- Thermische Wechselbeanspruchung

- Ermüdung durch Vibration

- Druckstöße

- Chemischer Angriff an verwundbaren Stellen

Dabei geht es nicht nur um die Einhaltung von Vorschriften oder das Risikomanagement, sondern auch um den Schutz von Menschen und Vermögenswerten durch eine intelligentere Auswahl von Komponenten.

Häufige Anwendungen von nahtlosen Rohrbögen

A. Umsetzungen in der Öl- und Gasindustrie

Nahtlose Rohrbögen sind absolute Arbeitstiere in der Öl- und Gasindustrie. Warum? Sie halten auch den härtesten Anforderungen stand - extremen Drücken, korrosiven Flüssigkeiten und Temperaturen, bei denen normale Fittings kläglich versagen würden.

Pipelinesysteme sind auf diese bösen Jungs angewiesen, um den Fluss umzuleiten, ohne die strukturelle Integrität zu beeinträchtigen. Wenn man es mit Rohöl oder Erdgas zu tun hat, das durch kilometerlange Pipelines fließt, kann man sich keine Schwachstellen leisten.

Offshore-Plattformen? Noch kritischer. Korrosion durch Salzwasser und ständige Bewegung machen nahtlose Rohrbögen zu unverzichtbaren Komponenten. Sie werden in großem Umfang in Bohrlochkopfbaugruppen, Sammelleitungen und Transportsystemen eingesetzt.

B. Chemische Verarbeitungsumgebungen

Chemieanlagen setzen nahtlose Ellbogen in die Mangel. Diese Umgebungen sind brutal - aggressive Chemikalien, unterschiedliche pH-Werte und Reaktionen, die Hitze und Druckschwankungen erzeugen.

Durch die nahtlose Konstruktion gibt es keine Schwachstellen, an denen Chemikalien angreifen und Lecks verursachen könnten. Das ist ein großer Vorteil für die Sicherheit und den Umweltschutz.

Sie werden diese Bögen in chemischen Transferleitungen, Reaktorzuführungssystemen und Abfallbehandlungsrohren finden. Werksleiter haben hier nichts zu suchen - nur nahtlos, wenn man mit Stoffen hantiert, die sich durch minderwertige Materialien fressen könnten.

C. Stromerzeugungsanlagen

Kraftwerke laufen heiß. Richtig heiß. Egal, ob es sich um Kohle-, Kernkraft- oder Kombikraftwerke handelt, nahtlose Rohrbögen sorgen für die Dampf- und Wassersysteme, die alles am Laufen halten.

Kesselspeisewassersysteme arbeiten unter starken Druck- und Temperaturkombinationen. Ein normaler geschweißter Krümmer? Vergessen Sie es. Die Belastung würde diese Nähte irgendwann erreichen.

Bei kerntechnischen Anlagen ist dies noch eine Stufe höher: Ein Ausfall ist nicht nur teuer, sondern kann auch katastrophale Folgen haben. Aus diesem Grund sind nahtlose Rohrbögen in Primärkühlkreisläufen und Dampferzeugungssystemen Standard.

D. Wasseraufbereitungssysteme

Kommunale Wassersysteme versorgen täglich Tausende oder Millionen von Menschen. Nahtlose Rohrbögen spielen eine wichtige Rolle in Verteilungsnetzen, Pumpstationen und Aufbereitungsanlagen.

Das Schöne daran ist die Langlebigkeit. Wasserbehörden installieren diese Komponenten in der Erwartung, dass sie jahrzehntelang ohne Probleme funktionieren. Die durchgehende Konstruktion bedeutet auch bessere Fließeigenschaften - weniger Turbulenzen, weniger Energieverlust, weniger Wartung.

Entsalzungsanlagen sind besonders auf nahtlose Rohrbögen angewiesen. Salzwasser ist bekanntermaßen korrosiv, so dass die Integrität an jeder Biegung und Kurve für die Zuverlässigkeit des Systems entscheidend ist.

E. Industrielle Hochtemperaturumgebungen

Öfen, Brennöfen und Wärmetauscher - das sind die Orte, an denen durchschnittliche Komponenten sterben. Nahtlose Rohrbögen gedeihen hier.

Stahlwerke verwenden diese Bögen in Kühlsystemen, in denen plötzliche Temperaturschwankungen zu Rissen in minderwertigen Produkten führen würden. Glasfabriken verlassen sich auf sie für Erdgasversorgungssysteme, die ihre Schmelzvorgänge antreiben.

Das Fehlen von Schweißnähten bedeutet bessere Wärmeausdehnungseigenschaften. Wenn sich Metall wiederholt erhitzt und abkühlt, finden diese Ausdehnungszyklen jede Schwachstelle und nutzen sie aus. Die nahtlose Konstruktion eliminiert diese Schwachstelle vollständig.

Auswahlkriterien für den richtigen nahtlosen Ellbogen

Verständnis von Druck- und Temperaturanforderungen

Die Auswahl des richtigen nahtlosen Rohrbogens ist keine Raketenwissenschaft, aber Sie müssen Ihre Druck- und Temperatursituation kennen. Die meisten Ausfälle passieren, wenn man die Anforderungen an das System unterschätzt.

Denken Sie darüber nach - Ihre Rohrleitung mag normalerweise 150 PSI aushalten, aber was ist mit den Druckspitzen? Oder mit der glühend heißen Flüssigkeit, die im nächsten Sommer durch die Leitung fließen wird?

Wählen Sie immer ein Winkelstück, das mindestens für das 1,5-fache des maximalen Betriebsdrucks ausgelegt ist. Das ist kein Overkill - das ist kluge Planung.

Die Temperatur ist der andere Teil des Puzzles. Standardkrümmer aus Kohlenstoffstahl funktionieren gut bis zu etwa 800°F, aber bei extremen Kälte- oder Hitzezyklen brauchen Sie etwas Spezielleres.

Materialauswahl auf der Grundlage der Flüssigkeitskompatibilität

Die falsche Materialwahl kann Ihren Ellbogen buchstäblich von innen heraus auflösen. Kein Scherz.

Für ätzende Chemikalien wird rostfreier Stahl (304L oder 316L) benötigt. Für Öl- und Gasanwendungen wird in der Regel Kohlenstoffstahl verwendet. Für Meerwassersysteme sind Kupfer-Nickel-Legierungen oder Super-Duplex-Edelstahl erforderlich.

Eine schnelle Kompatibilitätsprüfung kann Ihnen Tausende von Reparaturen ersparen:

- Saure Medien? Verwenden Sie hochlegierte, rostfreie Materialien.

- Abrasive Schlämme? Suchen Sie nach verstärkten Krümmern mit zusätzlicher Dicke.

- Sauberes Wasser? Standard-Kohlenstoffstahl mit der richtigen Beschichtung funktioniert gut.

Überlegungen zur Dimensionierung für optimale Leistung

Auf die Größe kommt es an, besonders bei Krümmern. Wenn sie zu klein sind, kommt es zu Druckabfall und Turbulenzen. Zu groß und Sie verschwenden Geld und Platz.

Der Radius des Ellenbogens ist entscheidend. Krümmer mit kurzem Radius (1D) sparen Platz, erzeugen aber mehr Turbulenzen. Krümmer mit langem Radius (1,5D) sorgen für einen gleichmäßigeren Fluss, benötigen aber mehr Platz.

Bei Hochgeschwindigkeitssystemen sollten Sie immer einen großen Radius wählen. Die geringen Mehrkosten machen sich durch geringeren Verschleiß und Energieeinsparungen bezahlt.

Kosten-Nutzen-Analyse für Ihr Projekt

Sicher, der hochwertige Edelstahlkrümmer kostet dreimal so viel wie Kohlenstoffstahl. Aber was kostet es, wenn Sie Ihre Anlage für eine Notreparatur stilllegen müssen?

Kluge Käufer berücksichtigen:

- Installationskosten (einige Materialien sind schwieriger zu schweißen)

- Wartungsanforderungen (Inspektionshäufigkeit)

- Erwartete Lebensdauer (was jetzt billig ist, kann später teuer werden)

- Stillstandskosten für Ersatz

Der wahre Wert liegt nicht im niedrigsten Preis - er liegt in der perfekten Abstimmung auf Ihr System, das Sie nachts mit der Gewissheit schlafen lässt, dass es nicht ausfallen wird, wenn Sie es am meisten brauchen.

Bewährte Praktiken für Installation und Wartung

A. Richtige Installationstechniken zur Vermeidung von Lecks

Wenn Sie Ihren nahtlosen Krümmer gleich beim ersten Mal richtig einbauen, ersparen Sie sich später große Kopfschmerzen. Glauben Sie mir, niemand will sich mit undichten Stellen herumschlagen, nachdem alles montiert wurde.

Beginnen Sie mit sauberen Oberflächen. Wischen Sie sowohl den Krümmer als auch die Verbindungsrohre ab, um Schmutz, Ablagerungen oder Fertigungsöle zu entfernen. Selbst winzige Partikel können Ihre Dichtung beeinträchtigen.

Die Ausrichtung ist entscheidend. Erzwingen Sie keine Verbindungen - wenn sie nicht natürlich ausgerichtet sind, stimmt etwas nicht. Eine fehlerhafte Ausrichtung führt zu Spannungspunkten, die schließlich versagen werden.

Wenden Sie beim Anziehen der Verbindungen ein angemessenes Drehmoment an. Zu locker? Sie bekommen Lecks. Zu fest? Sie beschädigen das Gewinde oder verziehen den Anschluss. Besorgen Sie sich einen Drehmomentschlüssel, wenn Sie mit kritischen Systemen arbeiten.

Bei geschweißten Verbindungen verhindern richtige Vorwärm- und Abkühlzyklen Schwachstellen an der Naht. Wenn Sie diesen Schritt überstürzen, werden Sie später dafür bezahlen.

B. Benötigte Werkzeuge und Ausrüstung für nahtlose Verbindungen

Sie würden doch auch nicht versuchen, einen Reifen mit einem Buttermesser zu wechseln, oder? Das Gleiche gilt für Ellbogen - verwenden Sie die richtigen Werkzeuge:

- Rohrzangen (zwei sind besser als eine)

- Gewindedichtmittel oder -band (je nach Anwendung)

- Drehmomentschlüssel (zum genauen Anziehen)

- Rohrabschneider (für saubere, quadratische Schnitte)

- Entgratungswerkzeug (entfernt scharfe Kanten)

- Ausrichtungswerkzeuge oder -klammern

- Schweißgeräte (falls zutreffend)

- Lösung zur Lecksuche

Qualität ist wichtig. Billige Werkzeuge führen zu abgerundeten Kanten, unsauberen Passungen und Frustration. Investieren Sie in eine gute Ausrüstung, wenn Sie dies regelmäßig tun.

C. Inspektionsprotokolle zur Gewährleistung der langfristigen Zuverlässigkeit

Eine Inspektion ist keine einmalige Angelegenheit. Erstellen Sie einen Zeitplan und halten Sie ihn ein:

| Zeitrahmen | Was ist zu prüfen? |

|---|---|

| Während der Installation | Korrekte Ausrichtung, Drehmomentangaben, Oberflächenqualität |

| 24 Stunden nach der Installation | Erstdruckprüfung, Sichtprüfung auf Undichtigkeiten |

| 30 Tage | Sekundärinspektion unter Betriebsbedingungen |

| 6 Monate | Prüfung auf Korrosion, Spannungserscheinungen oder Bewegung |

| Jährlich | Umfassende Systembewertung |

Achten Sie auf Verfärbungen im Bereich der Verbindungen - dies ist oft das erste Anzeichen für ein kleines Leck. Berühren Sie die Verbindungen (wenn es sicher ist), um nach Feuchtigkeit zu suchen.

Dokumentieren Sie alles. Fotos helfen dabei, Veränderungen im Laufe der Zeit nachzuvollziehen, die sonst vielleicht zu allmählich verlaufen würden.

D. Fehlersuche bei häufigen Problemen mit nahtlosen Rohrbögen

Wenn Probleme auftauchen, lassen sie sich in der Regel in einige Kategorien einteilen:

Undichte Verbindungen? Prüfen Sie Ihr Drehmoment. Die meisten undichten Stellen sind darauf zurückzuführen, dass die Verbindungen entweder zu schwach oder zu fest angezogen wurden. Vergewissern Sie sich auch, dass Sie das richtige Dichtmittel für Ihre Anwendung verwendet haben.

Korrosionserscheinungen? Möglicherweise haben Sie ungleiche Metalle, die eine galvanische Reaktion hervorrufen. Verwenden Sie bei Bedarf dielektrische Verschraubungen.

Pfeifende oder ungewöhnliche Strömungsgeräusche? Wahrscheinlich haben Sie Turbulenzen aufgrund eines falschen Einbauplatzes oder interner Grate. Manchmal ist es so einfach wie das Umdrehen des Krümmers.

Vorzeitiger Verschleiß? Prüfen Sie, ob in Ihrem System Wasserschläge oder Druckspitzen auftreten. Der Einbau von Dämpfern kann die Lebensdauer Ihrer Komponenten verlängern.

Denken Sie daran: Die meisten Fehler treten an den Anschlüssen auf, nicht im Krümmer selbst. Konzentrieren Sie sich bei der Fehlersuche zuerst darauf.

Nahtlose Rohrbögen sind eine wichtige Komponente in modernen Rohrleitungssystemen und bieten eine hervorragende strukturelle Integrität und Leistung unter extremen Bedingungen. Ihre nahtlose Konstruktion eliminiert Schwachstellen, die typischerweise bei geschweißten Alternativen zu finden sind, und macht sie zur bevorzugten Wahl für Anwendungen, bei denen Sicherheit und Zuverlässigkeit nicht beeinträchtigt werden dürfen. Ob in der Öl- und Gasverarbeitung, in der chemischen Industrie oder in Energieerzeugungsanlagen - diese Fittings bieten durch ihre verlängerte Lebensdauer und den geringeren Wartungsbedarf stets einen außergewöhnlichen Wert.

Bei der Auswahl und dem Einbau von nahtlosen Rohrbögen sollten Fachleute die Materialkompatibilität, die Druckstufen und die spezifischen Anwendungsanforderungen sorgfältig berücksichtigen. Richtige Installationstechniken und regelmäßige Inspektionspläne maximieren die Langlebigkeit und Leistung dieser Komponenten. Durch die Investition in hochwertige nahtlose Rohrbögen und die Einhaltung der empfohlenen Wartungspraktiken können Ingenieure und Anlagenmanager die Sicherheit, Effizienz und Zuverlässigkeit ihrer Rohrleitungssysteme über Jahre hinweg gewährleisten.