-

Industriegebiet Yinzhuang, Kreis Mengcun, Stadt Cangzhou, Provinz Hebei, China

Nahtloses FBE-Stahlrohr

FBE Nahtlose Stahlrohre: Der unbesungene Held der modernen Infrastruktur

In einer Zeit, in der die Widerstandsfähigkeit der Infrastrukturen von größter Bedeutung ist, Fusion Bonded Epoxy (FBE) beschichtete nahtlose Stahlrohre haben sich zum Rückgrat kritischer Systeme weltweit entwickelt. Diese technischen Wunderwerke treiben unser modernes Leben stillschweigend an - vom Transport von Öl und Gas, die unsere Wirtschaft antreiben, bis hin zur Versorgung unserer Häuser mit sauberem Wasser. Doch was macht diese Spezialrohre so widerstandsfähig, dass sie den härtesten Umgebungen standhalten und gleichzeitig ihre strukturelle Integrität für bis zu 50 Jahre? Das Geheimnis liegt in ihrer revolutionären Beschichtungstechnologie, die eine überragende Korrosionsbeständigkeit mit außergewöhnlicher mechanischer Festigkeit kombiniert und so eine praktisch undurchdringliche Barriere gegen Umweltgefahren schafft. 💪

Da die Industrie die Grenzen dessen, was in schwierigem Gelände und unter rauen Bedingungen möglich ist, immer weiter hinausschiebt, wächst die Nachfrage nach haltbaren und zuverlässigen Rohrleitungslösungen. FBE-beschichtete nahtlose Stahlrohre stehen an der Spitze dieser Entwicklung und bieten eine überzeugende Antwort auf die uralten Probleme der Rohrdegradation und der Wartungskosten. Ob tief im Erdreich verlegt, in korrosive Gewässer getaucht oder extremen Temperaturen ausgesetzt, diese Rohre bieten dank ihrer innovativen Mehrschichtschutzsysteme eine unübertroffene Leistung. In diesem umfassenden Leitfaden erkunden wir die faszinierende Welt der nahtlosen FBE-Stahlrohre - vom Verständnis ihrer grundlegenden Eigenschaften und verschiedenen Typen bis hin zur Untersuchung ihrer ausgeklügelten Herstellungsverfahren, technischen Spezifikationen, bemerkenswerten Vorteile und der bahnbrechenden Innovationen, die ihre Zukunft bestimmen. 🔍

Verständnis von FBE-beschichteten nahtlosen Stahlrohren

A. Definition und Hauptvorteile der schmelzgebundenen Epoxidbeschichtung

Mit FBE (Fusion Bonded Epoxy) beschichtete Rohre sind Stahlrohre, die mit einer speziellen Schutzschicht aus schmelzgebundenem Epoxid versehen sind. Diese Beschichtung erfüllt mehrere wichtige Funktionen, in erster Linie den Schutz vor Korrosion, die andernfalls die Integrität der Rohre beeinträchtigen würde. Über den Korrosionsschutz hinaus verbessern FBE-Beschichtungen die mechanische Festigkeit der Rohre und verlängern ihre Lebensdauer erheblich.

Zu den wichtigsten Vorteilen von FBE-Beschichtungen gehören:

- Hervorragende Adhäsion: Das Epoxidharz verbindet sich fest mit dem Stahlsubstrat und bildet eine dauerhafte Schutzschicht

- Verbesserte Langlebigkeit: Hervorragende Widerstandsfähigkeit gegen Verschleiß in anspruchsvollen Umgebungen

- Umweltresistenz: Hilft den Rohren, den verschiedenen Umweltbedingungen standzuhalten

- Mechanische Festigkeit: Verstärkt die Rohrstruktur gegen physische Schäden

- Chemische Beständigkeit: Schützt vor korrosiven Substanzen, mit denen Rohre in Berührung kommen können

B. Schlüsselanwendungen in den Sektoren Öl, Gas, Wasser und Industrie

Nahtlose Stahlrohre mit FBE-Beschichtung finden aufgrund ihrer außergewöhnlichen Leistungsmerkmale in vielen Industriezweigen breite Anwendung:

Öl- und Gassektor:

- Transport von Erdöl und Erdgas

- Offshore- und Onshore-Pipelinenetze

- Verarbeitungsanlagen, bei denen die Korrosionsbeständigkeit entscheidend ist

Wasserrohrleitungssysteme:

- Kommunale Wasserverteilungsnetze

- Abwassermanagementsysteme

- Bewässerungsinfrastruktur

Industrielle Anwendungen:

- Chemische Verarbeitungsbetriebe

- Produktionsanlagen

- Systeme zur Stromerzeugung

Die weite Verbreitung von FBE-beschichteten Rohren in diesen Sektoren ist darauf zurückzuführen, dass sie auch unter wechselnden Bedingungen intakt bleiben und gleichzeitig einen sicheren und effizienten Flüssigkeitstransport gewährleisten.

C. Lebensdauererwartungen (30-50 Jahre) und Leistungsfaktoren

FBE-beschichtete nahtlose Stahlrohre zeichnen sich durch eine beeindruckende Langlebigkeit aus, die typischerweise zwischen 30 und 50 Jahren liegt. Das Erreichen dieser verlängerten Lebensdauer hängt jedoch von mehreren kritischen Leistungsfaktoren ab:

Schlüsselfaktoren, die die Nutzungsdauer beeinflussen:

- Qualität der Oberflächenvorbereitung: Richtige Reinigung und Strahlen sorgen für optimale Haftung

- Präzision bei der Beschichtung: Die Gleichmäßigkeit und Gründlichkeit des Beschichtungsprozesses

- Regelmäßige Wartung: Regelmäßige Inspektion und Wartungsprotokolle

- Umweltbedingungen: Exposition gegenüber extremen Temperaturen, Chemikalien oder mechanischer Belastung

- Qualität der Installation: Richtige Handhabung und Montagetechniken

Wenn sie gemäß den Industriestandards hergestellt und gewartet werden, leisten FBE-beschichtete Rohre jahrzehntelang zuverlässige Dienste und erfordern nur minimale Wartungseingriffe, was sie zu einer kosteneffizienten Lösung für anspruchsvolle Anwendungen macht.

Mit diesem Verständnis von FBE-beschichteten nahtlosen Stahlrohren, ihren Vorteilen, Anwendungen und Langlebigkeitsfaktoren wollen wir nun die verschiedenen Arten von FBE-beschichteten nahtlosen Stahlrohren, die auf dem Markt erhältlich sind, und ihre spezifischen Vorteile für unterschiedliche Anwendungen untersuchen.

Arten von FBE-beschichteten nahtlosen Stahlrohren

Nachdem wir nun die Grundlagen von FBE-beschichteten nahtlosen Stahlrohren und ihre Bedeutung in verschiedenen Industriezweigen erforscht haben, wollen wir nun die verschiedenen Typen untersuchen, die für spezifische Anwendungsanforderungen zur Verfügung stehen. Die Auswahl des geeigneten FBE-Beschichtungssystems hängt weitgehend von den Umweltbedingungen und den betrieblichen Anforderungen ab, denen die Rohre ausgesetzt sind.

A. Einschichtige FBE-Systeme für moderate Bedingungen

Einschichtige FBE-Beschichtungssysteme stellen die Standardanwendung in der Industrie dar und werden häufig für moderate Betriebsbedingungen eingesetzt. Bei diesen Systemen wird eine einzelne Schicht aus schmelzgebundenem Epoxid direkt auf die ordnungsgemäß vorbereitete Stahloberfläche aufgetragen. Die Schichtdicke liegt typischerweise zwischen 100 und 500 Mikrometer, je nach den spezifischen Anforderungen der Anwendung.

Einschichtige FBE-Beschichtungen zeichnen sich durch eine hervorragende Korrosionsbeständigkeit in Umgebungen mit niedrigeren Temperaturen und mäßiger Belastung durch Umweltfaktoren aus. Sie bieten gute Kosten-Leistungs-Vorteile und sind besonders effektiv für:

- Standard-Öl- und Gastransportsysteme

- Infrastruktur der Wasserversorgung

- Chemikalientransport in nicht rauer Umgebung

- Anwendungen, bei denen eine hohe Temperaturbeständigkeit erforderlich ist, die mechanische Belastung jedoch minimal ist

Bei der Anwendung wird die Rohroberfläche gereinigt, auf Temperaturen zwischen 350 und 500°F erhitzt und dann das elektrisch geladene Epoxidpulver aufgetragen, das schmilzt und verschmilzt, um eine einheitliche Schutzbarriere zu bilden.

B. Zweischichtige FBE für raue Umgebungen

Wenn die Rohre unter schwierigeren Bedingungen betrieben werden sollen, bieten zweischichtige FBE-Systeme einen besseren Schutz. Diese Systeme bestehen aus einer Grundschicht aus einer Standard-FBE-Beschichtung, gefolgt von einer zweiten Schicht aus einer speziellen FBE-Formulierung, die für bestimmte Umwelteinflüsse ausgelegt ist.

Zweischichtige FBE-Systeme bieten:

- Verbesserte Abriebfestigkeit

- Erhöhte chemische Beständigkeit

- Besserer Schutz gegen extreme Temperaturschwankungen

- Bessere Haltbarkeit in Böden mit unterschiedlichem pH-Wert oder Salzgehalt

Diese Art der Umhüllung ist besonders vorteilhaft für Rohrleitungen in Küstengebieten, in Regionen mit aggressiven Bodenverhältnissen oder für Anwendungen, bei denen korrosive Stoffe transportiert werden, bei denen eine einzige Schicht nicht ausreicht.

C. Dreischichtige Polyethylen (3LPE)-Rohre für erdverlegte oder untergetauchte Anwendungen

Für die anspruchsvollsten Anwendungen, insbesondere bei erdverlegten oder untergetauchten Rohrleitungen, bieten dreischichtige Polyethylen-Systeme (3LPE) das höchste Schutzniveau. Obwohl es sich technisch gesehen nicht um ein reines FBE-System handelt, baut 3LPE auf der FBE-Technologie als Grundlage auf.

Die Struktur von 3LPE umfasst:

- Eine Grundschicht aus FBE-Beschichtung, die den primären Korrosionsschutz bietet

- Eine Zwischenklebeschicht

- Eine äußere Schicht aus Polyethylen, die einen hervorragenden mechanischen Schutz bietet

3LPE-Systeme zeichnen sich aus durch:

- Unterirdische Rohrleitungen, bei denen Bodenspannung und -bewegung ein Problem darstellen

- Unterwasseranwendungen einschließlich Offshore-Pipelines

- Umgebungen mit hoher mechanischer Belastung oder Abriebgefahr

- Situationen, die einen maximalen Schutz vor eindringender Feuchtigkeit erfordern

Im Vergleich zu einlagigem FBE bietet 3LPE eine höhere mechanische Widerstandsfähigkeit, obwohl es andere Temperaturgrenzen haben kann. Während FBE allein eine ausgezeichnete Korrosionsbeständigkeit bietet, verbessern die zusätzlichen Schichten in 3LPE den mechanischen Schutz gegen äußere Schäden erheblich.

Mit diesen verschiedenen Arten von FBE-Beschichtungssystemen können Ingenieure die am besten geeignete Lösung auf der Grundlage spezifischer Projektanforderungen auswählen und dabei Faktoren wie Umweltbedingungen, mechanische Beanspruchung, Temperaturbereiche und Budgetbeschränkungen berücksichtigen.

Mit diesem Wissen über die verschiedenen Arten von FBE-beschichteten nahtlosen Stahlrohren werden wir als Nächstes den Herstellungsprozess dieser Spezialrohre untersuchen, um einen Einblick zu erhalten, wie diese Schutzbeschichtungen aufgebracht werden und was sie in ihren jeweiligen Anwendungen so effektiv macht.

Herstellungsverfahren für nahtlose FBE-Stahlrohre

Nachdem wir uns nun mit den verschiedenen Arten von FBE-beschichteten nahtlosen Stahlrohren befasst haben, wollen wir uns nun mit dem anspruchsvollen Herstellungsprozess befassen, der diese wichtigen Industriekomponenten zum Leben erweckt. Die Produktion umfasst mehrere kritische Phasen, von der Herstellung des Grundrohrs bis zum endgültigen Auftragen der Beschichtung.

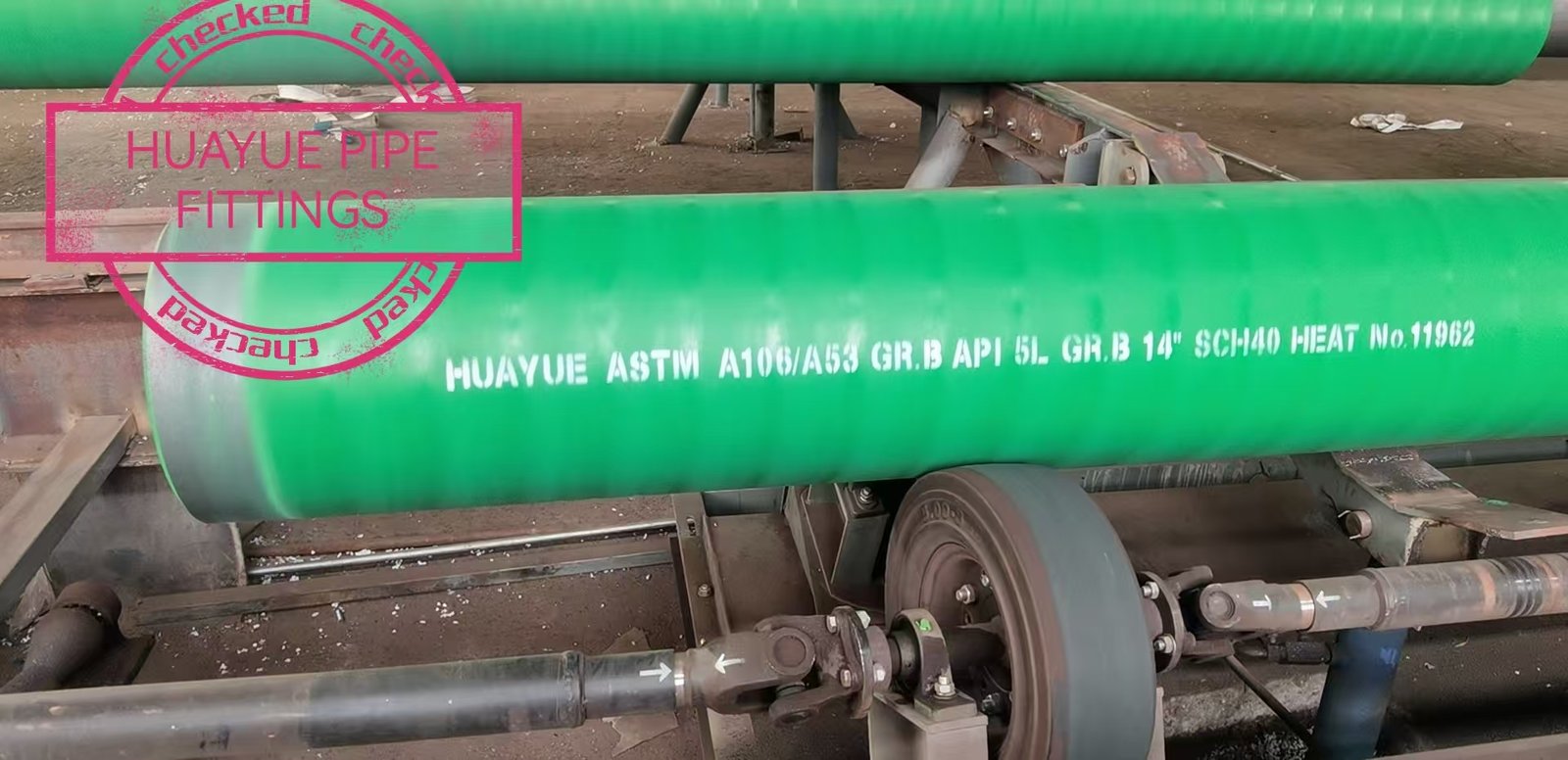

A. Produktionsverfahren für nahtlose Stahlrohre

Nahtlose Stahlrohre bilden die Grundlage für FBE-beschichtete Rohre, die in der Öl- und Gasindustrie eingesetzt werden. Im Gegensatz zu geschweißten Rohren werden nahtlose Rohre ohne Nähte hergestellt und bieten eine hervorragende strukturelle Integrität. Der Produktionsprozess beginnt in der Regel mit massiven Stahlknüppeln, die gelocht und gewalzt werden, um die hohle Rohrstruktur zu erzeugen. Diese nahtlose Konstruktion bietet die notwendige Festigkeit und Haltbarkeit, die für Hochdruck-Rohrleitungssysteme erforderlich ist.

B. Oberflächenvorbereitung und Reinigungstechniken

Die Oberflächenvorbereitung ist vielleicht der wichtigste Schritt im FBE-Beschichtungsprozess. Vor dem Auftragen der Beschichtung muss das Stahlrohr einer gründlichen Reinigung unterzogen werden, um eine einwandfreie Haftung zu gewährleisten. Der Industriestandard umfasst Strahltechniken, um alle Verunreinigungen, Walzzunder und Oxidation von der Rohroberfläche zu entfernen. Durch diese sorgfältige Reinigung wird ein ideales Oberflächenprofil für die Verbindung der Epoxidbeschichtung mit dem Stahlsubstrat geschaffen. Wie in der Branche üblich, ist eine unzureichende Oberflächenvorbereitung eine der Hauptursachen für Beschichtungsfehler, so dass dieser Schritt für die langfristige Integrität der Pipeline von entscheidender Bedeutung ist.

C. Anforderungen an das Vorheizen (180°C-250°C)

Nach der Oberflächenvorbereitung müssen die nahtlosen Stahlrohre auf einen bestimmten Temperaturbereich von 180°C bis 250°C vorgewärmt werden. Dieses kritische Temperaturfenster gewährleistet optimale Bedingungen für die anschließende FBE-Anwendung. Das Vorwärmen dient mehreren Zwecken:

- Beseitigt jegliche Restfeuchtigkeit von der Rohroberfläche

- Erhöht die Temperatur des Stahls, um das Schmelzen des Pulvers zu erleichtern

- Schafft die notwendigen thermischen Bedingungen für die chemische Bindung

- Sorgt für gleichbleibende Beschichtungsqualität im gesamten Rohr

Die Temperaturkontrolle während dieser Phase wird sorgfältig überwacht, um Probleme zu vermeiden, die die Leistung der Beschichtung beeinträchtigen könnten.

D. FBE-Pulveraufbringung und Aushärtungsprozess

Sobald das Rohr die richtige Temperatur erreicht hat, wird das FBE-Pulver mit speziellen Methoden wie Pulverbeschichtungspistolen oder elektrostatischen Wirbelschichten aufgetragen. Diese Auftragstechniken gewährleisten eine gleichmäßige Beschichtung der gesamten Rohroberfläche. Die elektrostatische Methode ist besonders effektiv, da sie eine Anziehungskraft zwischen den geladenen Pulverpartikeln und dem geerdeten Rohr erzeugt, was zu einer gleichmäßigen Schichtdicke führt.

Nach dem Auftragen tritt die Beschichtung in die kritische Aushärtungsphase ein. Während des Aushärtens wird das Epoxidharz chemisch vernetzt und bildet eine starke, dauerhafte Verbindung mit dem Stahlsubstrat. Dieser Prozess erfordert eine präzise Temperaturkontrolle und Zeitsteuerung, um die gewünschten Beschichtungseigenschaften zu erreichen. Während dieser Phase finden Qualitätskontrollen statt, um etwaige Mängel oder Unstimmigkeiten in der Beschichtung zu erkennen und zu beheben.

Die fertige FBE-Beschichtung bildet eine Schutzbarriere, die die Pipeline vor Korrosion, Chemikalien und mechanischen Schäden schützt. Dieser Schutz verlängert die Lebensdauer der Pipeline erheblich und reduziert gleichzeitig die Wartungskosten und Umweltrisiken.

Mit diesem Verständnis des Herstellungsprozesses werden wir als Nächstes die technischen Spezifikationen und Normen untersuchen, die für nahtlose FBE-Stahlrohre gelten und sicherstellen, dass sie die strengen Anforderungen für verschiedene industrielle Anwendungen erfüllen.

Technische Spezifikationen und Normen

Nachdem wir nun den Herstellungsprozess von nahtlosen FBE-Stahlrohren erforscht haben, ist es wichtig, die technischen Spezifikationen und Normen zu verstehen, die ihre Qualität und Leistung bestimmen. Diese Spezifikationen stellen sicher, dass FBE-beschichtete Rohre die Anforderungen der Industrie für verschiedene Anwendungen in unterschiedlichen Umgebungen erfüllen.

A. Anforderungen an die Schichtdicke für verschiedene Umgebungen

Die Dicke der FBE-Beschichtung ist ein kritischer Parameter, der sich direkt auf die Leistung und Langlebigkeit des Rohrs in verschiedenen Umgebungen auswirkt. Normalerweise liegt die FBE-Beschichtungsdicke zwischen 100 und 500 Mikron, wobei die spezifischen Anforderungen durch die Betriebsbedingungen bestimmt werden:

- Standard-Umgebungen: Der Basisschutz erfordert in der Regel 300-350 Mikrometer

- Raue Umgebungen: Aggressivere Bedingungen können Dicken von 400-500 Mikrometern erforderlich machen.

- Unterwasseranwendungen: Besondere Überlegungen zur Dicke, um das Eindringen von Wasser zu verhindern

- Hochtemperaturanwendungen: Dickenanforderungen angepasst an die thermische Ausdehnung/Kontraktion

Die Schichtdicke muss während des Auftragens sorgfältig kontrolliert werden, da eine unzureichende Schichtdicke zu einem vorzeitigen Versagen führen kann, während eine zu dicke Schicht die Flexibilität und die Haftungseigenschaften beeinträchtigen kann. Der Anwendungstemperaturbereich von 180 bis 250°C (356 bis 482°F) muss genau eingehalten werden, um eine ordnungsgemäße Schmelzverklebung mit der Stahloberfläche zu gewährleisten.

B. Industrienormen (DIN, ISO, API) zur Qualitätssicherung

FBE-beschichtete nahtlose Stahlrohre müssen strenge internationale Normen erfüllen, um Qualität und Zuverlässigkeit zu gewährleisten:

- ISO 21809 Teil 2: Die wichtigste internationale Norm, die speziell die FBE-Beschichtung von Rohrleitungen regelt und die Anforderungen an Materialien, Anwendungsverfahren und Leistungsprüfungen detailliert beschreibt.

- AWWA C213: Norm für schmelzgebundene Epoxidharzbeschichtungen für Wasserrohrleitungen

- API-Normen: Spezifikationen des American Petroleum Institute für Öl- und Gasanwendungen

- DIN-Normen: Deutsche Industrienormen für beschichtete Stahlrohre in verschiedenen Industriezweigen

In diesen Normen sind Prüfprotokolle für Haftfestigkeit, Schlagfestigkeit, kathodische Entladung und chemische Beständigkeit festgelegt. Die Einhaltung dieser Normen wird während des gesamten Herstellungsprozesses durch strenge Qualitätskontrollverfahren überprüft.

C. Anforderungen an mechanische und physikalische Eigenschaften

Nahtlose Stahlrohre mit FBE-Beschichtung müssen bestimmte Anforderungen an die mechanischen und physikalischen Eigenschaften erfüllen:

| Eigentum | Anforderung |

|---|---|

| Haftfestigkeit | Muss vorgegebenen Abzugskräften standhalten |

| Stoßfestigkeit | Fähigkeit, Stöße zu absorbieren, ohne die Beschichtung zu beschädigen |

| Flexibilität | Die Beschichtung muss intakt bleiben, wenn das Rohr in den vorgegebenen Radien gebogen wird. |

| Widerstand gegen kathodische Entladung | Minimale Ablösung der Beschichtung unter kathodischem Schutz |

| Chemische Beständigkeit | Widersteht der Einwirkung bestimmter Chemikalien ohne Beeinträchtigung |

| UV-Beständigkeit | Begrenzte Zersetzung bei Einwirkung von ultraviolettem Licht |

| Temperaturbeständigkeit | Aufrechterhaltung der Integrität bei bestimmten Betriebstemperaturen |

Die duroplastische Beschaffenheit von FBE-Beschichtungen sorgt für eine hervorragende chemische Vernetzung, die im Vergleich zu herkömmlichen flüssigen Beschichtungen zu einer besseren Haftung auf dem Stahlsubstrat führt. Dadurch entsteht eine feste Beschichtung, die nicht wieder aufgeschmolzen werden kann und einen verbesserten Schutz gegen Korrosion bietet.

Mit diesen technischen Spezifikationen und Normen im Hinterkopf werden wir im Folgenden die Vorteile von FBE-beschichteten nahtlosen Stahlrohren untersuchen, einschließlich ihrer Leistungsvorteile in verschiedenen Anwendungen und wie sie im Vergleich zu alternativen Beschichtungstechnologien abschneiden.

Vorteile von FBE-beschichteten nahtlosen Stahlrohren

Hervorragende Eigenschaften in Bezug auf Korrosion und chemische Beständigkeit

Haben Sie sich jemals gefragt, warum FBE-beschichtete nahtlose Stahlrohre die erste Wahl für raue Umgebungen sind? Die schmelzgebundene Epoxidbeschichtung bildet eine nahezu undurchdringliche Barriere, die den Stahl vor korrosiven Elementen wie Säuren, Laugen, Salzwasser und aggressiven Böden schützt.

Anders als herkömmliche Beschichtungen sitzt FBE nicht einfach auf der Oberfläche - es bildet eine chemische Verbindung mit dem Stahlsubstrat. Das bedeutet, dass kein Wasser oder korrosive Stoffe zwischen die Beschichtung und das Rohr gelangen können, wodurch der Ausgangspunkt für die meisten Korrosionsschäden beseitigt wird.

Die Beschichtung behält ihre Schutzeigenschaften über einen weiten Temperaturbereich (-40°F bis 200°F) bei und eignet sich daher perfekt für arktische Pipelines bis hin zu Wüsteninstallationen. Und während andere Beschichtungen bei UV-Bestrahlung abbauen, hält FBE mit minimaler Kreidung oder Abnutzung stand.

Außergewöhnliche Haftung und mechanische Festigkeit

Die Verbindung zwischen FBE-Beschichtung und Stahl ist keine zufällige Angelegenheit - es ist eine starke Verbindung, die sich weigert, unter Druck zu brechen. Der Verschmelzungsprozess schafft eine molekulare Verbindung, die extremen physischen Belastungen während der Installation und Wartung standhält.

FBE-beschichtete Rohre können einiges einstecken, ohne dass man es ihnen ansieht. Sie widerstehen:

- Stoßschäden beim Transport

- Abrieb beim Ziehen durch unwegsames Gelände

- Punktuelle Belastung durch Felsen und Schutt

- Bodenbelastung durch Bodenbewegungen

Diese Rohre behalten ihre strukturelle Integrität, auch wenn sie gebogen, gestreckt oder gestaucht werden. Die Beschichtung biegt sich mit dem Rohr, anstatt zu reißen oder abzublättern.

Umweltsicherheit (keine Lösungsmittel oder VOCs)

Die umweltfreundlichen Eigenschaften von FBE-Beschichtungen sind beeindruckend. Im Gegensatz zu flüssig aufgetragenen Beschichtungen, die schädliche flüchtige organische Verbindungen (VOC) in die Atmosphäre abgeben, handelt es sich bei FBE um eine 100%-Feststoffformulierung. Das bedeutet, dass alles, was im Pulver enthalten ist, in der Beschichtung landet - nichts verdunstet.

Während der Anwendung gibt es:

- Kein Lösungsmittelgeruch

- Keine schädlichen Emissionen

- Keine entflammbaren Verbindungen

- Kein Risiko der Grundwasserkontamination

Die Arbeiter müssen sich keine Sorgen machen, dass sie schädliche Dämpfe einatmen, und die umliegenden Gemeinden sind keinen Giftstoffen in der Luft ausgesetzt. Dies macht die FBE-Beschichtungsarbeiten sowohl für die Menschen als auch für die Umwelt sicherer.

Geringere Wartungskosten und längere Integrität der Pipelines

Die Rechnung ist einfach: besserer Schutz gleich weniger Ausfälle gleich massive Einsparungen. FBE-beschichtete nahtlose Stahlrohre senken die Instandhaltungskosten durch ihre außergewöhnliche Haltbarkeit drastisch.

Eine typische unbeschichtete oder schlecht beschichtete Rohrleitung muss möglicherweise alle 3-5 Jahre inspiziert und repariert werden. Mit einer FBE-Beschichtung verlängert sich diese Zeitspanne auf 15-20 Jahre oder mehr. Das bedeutet Folgendes:

- Weniger Ausgrabungen und Reparaturen

- Geringere Ausfallzeiten und Produktionsausfälle

- Geringere Arbeitskosten für Wartungsteams

- Verlängerte Gesamtlebensdauer der Pipeline

Wenn man die Kosten für Notreparaturen, Umweltsanierungen nach Störungen und behördliche Bußgelder mit einbezieht, macht sich die Erstinvestition in eine FBE-Beschichtung um ein Vielfaches bezahlt. Unternehmen berichten, dass sich die Investition bereits wenige Jahre nach der Installation amortisiert hat und dass die Einsparungen während der gesamten Lebensdauer der Rohrleitung anhalten.

Verwandte Innovationen in der Stahlrohrtechnologie

Nachdem wir uns nun mit den zahlreichen Vorteilen von FBE-beschichteten nahtlosen Stahlrohren beschäftigt haben, wollen wir uns nun mit einigen verwandten Innovationen befassen, die in der Stahlrohrtechnologie entstanden sind. Diese Weiterentwicklungen ergänzen die FBE-beschichteten Rohre und bieten zusätzliche Lösungen für spezielle Anwendungen in verschiedenen Branchen.

A. Induktionsbögen mit Standard- und Sonderwinkeln (45°, 90°)

Die Induktionsbiegetechnik hat die Art und Weise revolutioniert, wie Stahlrohre für komplexe Rohrleitungssysteme konfiguriert werden. Dieses innovative Verfahren ermöglicht die Herstellung von präzisen Biegungen in FBE-beschichteten nahtlosen Stahlrohren, ohne die Integrität der Beschichtung oder des Rohres selbst zu beeinträchtigen. Zu den gebräuchlichsten Standardwinkeln gehören 45° und 90°, aber auch kundenspezifische Winkel können hergestellt werden, um spezifische Projektanforderungen zu erfüllen.

Das Induktionsbiegeverfahren arbeitet harmonisch mit der FBE-Beschichtungstechnologie zusammen, da beide eine sorgfältige Temperaturkontrolle erfordern. Ähnlich wie bei der FBE-Beschichtung, die für eine ordnungsgemäße Anwendung auf 180-250 °C erhitzt werden muss, wird beim Induktionsbiegen kontrollierte Wärme eingesetzt, um das Rohr zu formen und gleichzeitig die schützenden Eigenschaften der Beschichtung zu erhalten. Durch diese Synergie wird sichergestellt, dass auch gebogene Rohrleitungsabschnitte eine hervorragende Korrosionsbeständigkeit und Haltbarkeit aufweisen.

B. Spezialbeschichtungen für korrosive Umgebungen (ASTM A847, A423 GR 1)

Während die FBE-Beschichtung in vielen Umgebungen einen hervorragenden Schutz bietet, erfordern bestimmte extrem korrosive Bedingungen zusätzliche Spezialbeschichtungen. Normen wie ASTM A847 und A423 GR 1 wurden entwickelt, um diese schwierigen Szenarien anzugehen.

Diese Spezialbeschichtungen bauen auf der Grundlage der FBE-Technologie auf und enthalten häufig zusätzliche Elemente oder modifizierte Formulierungen zur Verbesserung bestimmter Eigenschaften:

- Erhöhte chemische Beständigkeit für industrielle Anwendungen

- Verbesserte Leistung in Umgebungen mit hoher Luftfeuchtigkeit, in denen Standard-FBE weniger effektiv sein könnte

- Spezialisierte Formulierungen für extreme Temperaturschwankungen

- Beschichtungen, die für bestimmte Bodenzusammensetzungen oder Unterwasseranwendungen entwickelt wurden

Diese Innovationen stellen eine Weiterentwicklung der duroplastischen Polymerbeschichtungstechnologie dar, bei der FBE Pionierarbeit geleistet hat, um sie für immer anspruchsvollere industrielle Anwendungen anzupassen.

C. Integration mit anderen Schutzsystemen (HDPE-Liner, AWWA C210 Epoxy)

In modernen Rohrleitungssystemen kommen häufig mehrere Schutztechnologien zum Einsatz, die zusammenwirken. FBE-beschichtete nahtlose Stahlrohre können durch die Integration mit ergänzenden Schutzsystemen weiter verbessert werden:

- HDPE-Dichtungsbahnen: Auskleidungen aus Polyethylen hoher Dichte können im Inneren von FBE-beschichteten Rohren installiert werden, um eine zusätzliche Barriere gegen innere Korrosion zu schaffen, was besonders bei Wassertransportanwendungen nützlich ist.

- AWWA C210 Epoxidharzsysteme: Dieses flüssig aufzubringende Epoxidharzsystem kann in Verbindung mit FBE-Beschichtungen verwendet werden, um einen verstärkten Schutz an Verbindungen, Anschlüssen und anderen gefährdeten Stellen in einem Rohrleitungssystem zu gewährleisten.

Diese integrierten Ansätze stellen den neuesten Stand der Korrosionsschutztechnologie dar und kombinieren die Stärken mehrerer Schutzsysteme. Die daraus resultierenden mehrschichtigen Schutzsysteme bieten im Vergleich zu einschichtigen Lösungen eine überlegene Leistung, insbesondere bei Anwendungen, bei denen neben der chemischen Korrosion auch mechanische Schäden ein Problem darstellen.

Die Integration dieser Technologien folgt denselben Grundsätzen, die FBE-Beschichtungen erfolgreich gemacht haben: Sie schaffen robuste Barrieren gegen Umwelteinflüsse und erhalten gleichzeitig die strukturelle Integrität und Leistungsfähigkeit des Stahlrohrs selbst.

Schlussfolgerung

FBE-beschichtete nahtlose Stahlrohre stellen einen bedeutenden Fortschritt in der Rohrleitungstechnologie dar. Sie bieten einen außergewöhnlichen Schutz gegen Korrosion und verbessern gleichzeitig die mechanische Festigkeit in verschiedenen industriellen Anwendungen. Von einschichtigen FBE-Lösungen für gemäßigte Bedingungen bis hin zu hochentwickelten dreischichtigen Polyethylen-Systemen für raue Umgebungen bieten diese Rohre eine bemerkenswerte Leistung mit einer Lebensdauer von 30 bis 50 Jahren bei ordnungsgemäßer Wartung. Der rigorose Herstellungsprozess, der eine sorgfältige Oberflächenvorbereitung, eine präzise Vorwärmung und einen gleichmäßigen Beschichtungsauftrag umfasst, gewährleistet eine gleichbleibende Qualität, die den internationalen Normen von Organisationen wie ISO, DIN und dem American Petroleum Institute entspricht.

Die Vorteile der Verwendung von FBE-beschichteten nahtlosen Stahlrohren gehen weit über die Korrosionsbeständigkeit hinaus. Ihre starken Haftungseigenschaften, mechanische Haltbarkeit, chemische Beständigkeit und Umweltsicherheit machen sie zu einer idealen Wahl für kritische Infrastrukturen in der Öl- und Gasindustrie, in Wassersystemen und in verschiedenen industriellen Bereichen. Da sich die Innovationen in der Stahlrohrtechnologie ständig weiterentwickeln, bleiben die nahtlosen Stahlrohre mit FBE-Beschichtung an der Spitze und bieten zuverlässige Lösungen, die die Wartungskosten erheblich senken und gleichzeitig die Integrität und Betriebseffizienz der Pipelines maximieren. Für Projekte, die außergewöhnliche Leistungen unter schwierigen Bedingungen erfordern, bieten diese Spezialrohre unübertroffenen Wert und Zuverlässigkeit.