-

منطقة ينزوانغ الصناعية، مقاطعة منغكون، مدينة تشانغتشو، مقاطعة خبي، الصين

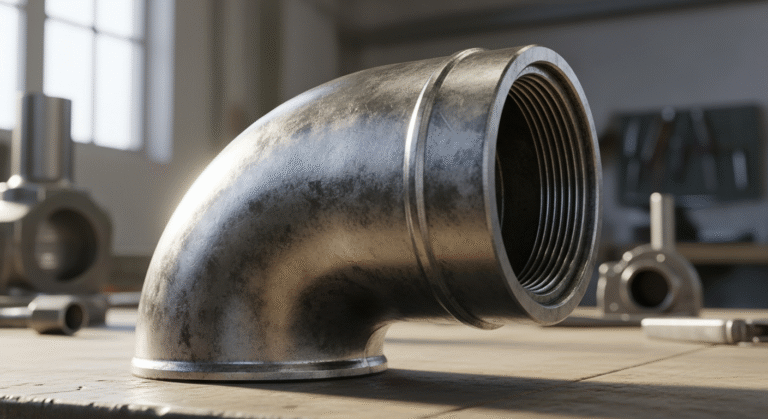

الدليل النهائي لاختيار كوع الفولاذ الكربوني

الدور الحاسم لأكواع الصلب الكربوني في أنظمة الأنابيب الحديثة

عند تصميم أنظمة الأنابيب الصناعية التي تتعامل مع السوائل عالية الضغط في ظل ظروف درجات حرارة متفاوتة، قد يبدو كوع الفولاذ الكربوني المتواضع مجرد مكون آخر. ومع ذلك فإن هذه التركيبات المصممة بدقة متناهية هي شرايين الحياة الأساسية التي تعيد توجيه التدفق، وتمتص التمدد الحراري، وتحافظ على السلامة الهيكلية عبر الشبكات المعقدة. وبدون أكواع محددة ومصنعة بشكل صحيح، فإن حتى أكثر أنظمة الأنابيب قوة ستفشل بسرعة تحت ضغط التشغيل.

بدءًا من الأصناف ذات نصف القطر الطويل إلى الأصناف ذات نصف القطر القصير، من 45 درجة إلى 180 درجة، يجب أن تلتزم أكواع الفولاذ الكربوني بالمعايير الصارمة مثل ASTM A106 و ASME B16.9 لضمان السلامة والموثوقية. يمكن أن تعني سماكة جدارها، خاصةً في نصف القطر الداخلي حيث تتطور نقاط الضعف عادة، الفرق بين التميز التشغيلي والفشل الكارثي. في هذا الدليل الشامل، سنستكشف كل شيء بدءًا من فهم المواصفات والتصنيفات إلى معايير الاختيار وممارسات الصيانة التي ستساعدك على زيادة أداء هذه المكونات الأساسية في أنظمة الأنابيب لديك وطول عمرها الافتراضي.

فهم مواصفات كوع الفولاذ الكربوني

فهم مواصفات كوع الفولاذ الكربوني

تعتبر أكواع الفولاذ الكربوني من المكونات الهامة في أنظمة الأنابيب الصناعية، والتي تتطلب مواصفات دقيقة لضمان السلامة والأداء. إن فهم هذه المواصفات أمر ضروري للمهنيين العاملين في إدارة الإنشاءات وتركيب المعدات والصيانة الصناعية.

A. معايير المواد (ASTM A106 و ASME A234)

عادةً ما تتوافق أكواع الفولاذ الكربوني مع معايير الصناعة المعمول بها، حيث تعتبر ASTM A106 و ASME A234 الأبرز. تتناول ASTM A106 مواصفات أنابيب الصلب الكربوني غير الملحومة المناسبة للخدمة في درجات الحرارة العالية، بينما تغطي ASME A234 تجهيزات الصلب الكربوني المطاوع. تضمن هذه المعايير الاتساق في تركيب المواد وعمليات التصنيع ومراقبة الجودة.

وفي ظل الاقتصاد الحالي منخفض الكربون، يواجه المصنعون تحديات في تلبية هذه المعايير مع الحد من الأثر البيئي في الوقت نفسه. وكما تشير ليزا صن في مقالاتها حول تصنيع أكواع الفولاذ الكربوني، فإن الالتزام بمعايير المواد هذه غير قابل للتفاوض لضمان السلامة الهيكلية لأنظمة الأنابيب.

B. اعتبارات درجة الحرارة والضغط

يجب أن تتحمل أكواع الفولاذ الكربوني ظروف درجات الحرارة والضغط المتفاوتة حسب الاستخدام. وتشمل المواصفات عادةً ما يلي:

- درجات حرارة التشغيل القصوى والدنيا

- معدلات الضغط عند درجات حرارة مختلفة

- معاملات التمدد الحراري

- مقاومة الإجهاد تحت تقلبات الضغط

تؤثر هذه الاعتبارات بشكل مباشر على أداء تجهيزات أنابيب الصلب الكربوني وطول عمرها الافتراضي. ويؤكد خبراء الصناعة على أن الأكواع المحددة بشكل صحيح تساهم بشكل كبير في توفير التكاليف من خلال التصميم الأمثل للنظام وتقليل متطلبات الصيانة.

C. خصائص المواد الأساسية للسلامة

السلامة أمر بالغ الأهمية عند تحديد أكواع الفولاذ الكربوني. وتشمل خصائص المواد الرئيسية التي يجب أخذها في الاعتبار ما يلي:

- قوة الشد

- قوة الخضوع

- الصلابة

- مقاومة الصدمات

- الليونة

- التركيب الكيميائي

وتحدد هذه الخصائص كيفية استجابة كوع الفولاذ الكربوني تحت الضغط والظروف البيئية. ويتطلب تحديد أكواع الفولاذ الكربوني عالية الجودة تقييمًا دقيقًا لهذه الخصائص مقابل عتبات السلامة المحددة.

إحدى المشاكل الشائعة في البيئات الصناعية هي التسرب في وصلات المرفق، والتي يمكن منعها من خلال ضمان مواصفات المواد المناسبة. وتسلط المادة المرجعية الضوء على دراسات الحالة الناجحة حيث أدى الاهتمام بخصائص المواد إلى منع فشل النظام وتعزيز السلامة التشغيلية.

من خلال هذا الفهم الشامل لمواصفات أكواع الفولاذ الكربوني، يمكننا الآن استكشاف الأنواع والتصنيفات المختلفة لأكواع الفولاذ الكربوني، مما سيساعد في اختيار المكون المناسب لتطبيقات محددة.

أنواع وتصنيفات أكواع الفولاذ الكربوني الصلب الكربوني

أنواع وتصنيفات أكواع الفولاذ الكربوني الصلب الكربوني

والآن بعد أن استكشفنا مواصفات أكواع الفولاذ الكربوني، دعونا نفحص الأنواع والتصنيفات المختلفة المتوفرة لمتطلبات أنظمة الأنابيب المختلفة.

A. مرفقا نصف القطر الطويل (R = 1.5D) مقابل مرفقي نصف القطر القصير (R = 1.0D)

يتم تصنيف أكواع الفولاذ الكربوني على أساس نصف قطر خط الوسط. الأكواع ذات نصف القطر الطويل لها نصف قطر نصف قطر خط الوسط يساوي 1.5 مرة قطر الأنبوب الاسمي (1.5D)، بينما الأكواع ذات نصف القطر القصير لها نصف قطر خط الوسط يساوي قطر الأنبوب الاسمي (1.0D).

ويفضل استخدام أكواع الفولاذ الكربوني ذات نصف القطر الطويل في الأنظمة التي تكون فيها كفاءة تدفق السوائل أمرًا بالغ الأهمية، حيث أنها تخلق اضطرابًا أقل وانخفاضًا أقل في الضغط. تُستخدم عادةً الأكواع قصيرة نصف القطر، كونها أكثر إحكامًا، حيث توجد قيود على المساحة ولكنها أقل كفاءة في التدفق بشكل عام.

B. التصنيف حسب الزاوية (45°، و90°، و180° كوع)

أكواع الفولاذ الكربوني متوفرة بزوايا مختلفة لاستيعاب التغيرات الاتجاهية المختلفة في أنظمة الأنابيب:

- مرفقان بزاوية 90 درجة: النوع الأكثر شيوعًا، وتستخدم للتغييرات الاتجاهية المتعامدة في أنظمة الأنابيب. وهي ضرورية للحام التناكبي واللحام التناكبي واللحام التجويفي والوصلات الملولبة.

- مرفقان بزاوية 45 درجة: تُستخدم لتغييرات اتجاهية أكثر تدرجاً، مما يقلل من الاضطراب وفقدان الضغط مقارنةً بالانعطافات بزاوية 90 درجة.

- مرفقان بزاوية 180 درجة: تُعرف أيضاً باسم الانحناءات المرتجعة، وهي تُنشئ انعكاساً كاملاً في اتجاه التدفق.

C. تصغير مرفقي الذكور والإناث وتطبيقاتهما

بالإضافة إلى التكوينات القياسية، تتوفر أكواع الفولاذ الكربوني في أشكال متخصصة:

- تقليل المرفقين: تتميز بأقطار مدخل ومخرج مختلفة، مما يلغي الحاجة إلى تركيبات مخفض منفصلة.

- مرفقي الذكر: لها سنون ملولبة من الخارج، مصممة للتوصيل مع المكونات الملولبة الأنثوية.

- مرفقي الأنثى: تحتوي على خيوط ملولبة داخلية، مصممة لقبول المكونات الملولبة الذكور.

يتم تصنيع تجهيزات الأنابيب الفولاذية الكربونية المتخصصة هذه وفقًا لمعايير مثل ASTM 234 WPB وWPC وA420 WPL6، مما يضمن الجودة والتوافق عبر أنظمة الأنابيب.

وتتضمن عملية تصنيع هذه الأكواع المصنوعة من الفولاذ الكربوني عادةً إما لحام الأصداف متعددة الأضلاع واستخدام الضغط لتشكيل الشكل الأنبوبي أو عن طريق تسخين وصب الأنابيب غير الملحومة أو الملحومة في تكوين الكوع المطلوب. يوفر المحتوى العالي من الكربون في هذه التركيبات قوة وصلابة متزايدة، على الرغم من انخفاض اللدونة مقارنةً بسبائك الفولاذ الأخرى.

من خلال هذا الفهم لأنواع وتصنيفات أكواع الصلب الكربوني، سنستكشف بعد ذلك المتطلبات الفنية ومعايير التصنيع التي تضمن أن هذه المكونات تلبي مواصفات الصناعة ومعايير الأداء.

المتطلبات الفنية ومعايير التصنيع

المتطلبات الفنية ومعايير التصنيع

والآن بعد أن استكشفنا الأنواع والتصنيفات المختلفة لأكواع الفولاذ الكربوني الصلب، من الضروري فهم المتطلبات الفنية ومعايير التصنيع التي تضمن جودتها وموثوقيتها في التطبيقات الصناعية.

تفاوتات نصف قطر الانحناء وحساباتها

يتبع تصنيع أكواع الصلب الكربوني مواصفات فنية دقيقة فيما يتعلق بنصف قطر الانحناء. في عملية الإنتاج، وخاصة عند استخدام طريقة تحويل الأصداف المضلعة إلى أشكال أنبوبية، فإن الحفاظ على قياسات نصف قطر متسقة أمر بالغ الأهمية. وقد مكّنت التطورات التكنولوجية في مجال اللحام المصنعين من إنشاء أكواع من الصلب الكربوني بأحجام مختلفة بمواصفات انحناء دقيقة، حتى بالنسبة للأقطار الأكبر حجمًا.

متطلبات سماكة الجدار، خاصة عند نصف القطر الداخلي

تُعد سماكة الجدار معلمة حاسمة في تصنيع أكواع الفولاذ الكربوني، خاصةً في نصف القطر الداخلي حيث يحدث تركيز الإجهاد. يوفر الفولاذ الكربوني، الذي يتميز بمحتواه العالي من الكربون، قوة وصلابة متزايدة ولكن بمرونة أقل مقارنةً بالفولاذ السبائكي الآخر. هذه الخاصية تجعل التحكّم في سُمك الجدار أثناء عملية التصنيع أمرًا مهمًا بشكل خاص.

عندما يتم تسخين أنابيب الصلب الكربوني وتشكيلها في أشكال أكواع (طريقة التصنيع الثانية المذكورة في المراجع)، يجب الانتباه بعناية لضمان بقاء سمك الجدار ضمن التفاوتات المقبولة، خاصةً عند نصف القطر الداخلي حيث يمكن أن يحدث ترقق في المادة أثناء عملية الثني.

مواصفات الأبعاد والتفاوتات المسموح بها في ASME B16.9

تحكم مواصفات ASTM 234 WPB وWPC وA420 WPL6 معايير ASTM 234 WPB وWPC وA420 WPL6 التي تحكم أكواع الصلب الكربوني، مع توفير ASME B16.9 لأبعاد محددة ومواصفات تفاوتات محددة. تضمن هذه المعايير أن تحافظ تجهيزات أنابيب الصلب الكربوني على الاتساق بين مختلف المصنعين والتطبيقات.

تغطي المواصفات المعلمات الهامة بما في ذلك:

- تفاوتات الأبعاد لمختلف زوايا المرفقين (مثل مرفقي الفولاذ الكربوني الشائعين بزاوية 90 درجة و45 درجة)

- متطلبات الإعداد النهائي للحام التناكبي واللحام التناكبي واللحام التجويفي والوصلات الملولبة

- متطلبات تشطيب السطح

- إجراءات التحقق من التركيب المادي

من خلال هذا الفهم الشامل للمتطلبات الفنية ومعايير التصنيع، يمكننا الآن الانتقال إلى فحص معايير اختيار أكواع الصلب الكربوني، مما سيساعدك على اختيار التركيبات المناسبة لاحتياجاتك الخاصة بالتطبيق.

معايير اختيار أكواع الصلب الكربوني

معايير اختيار أكواع الصلب الكربوني

والآن بعد أن قمنا بتغطية المتطلبات الفنية ومعايير التصنيع، من الضروري فهم كيفية اختيار أكواع الفولاذ الكربوني المناسبة للاستخدام الخاص بك. يضمن الاختيار المناسب الأداء الأمثل والسلامة وطول العمر الافتراضي لنظام الأنابيب الخاص بك.

العوامل الرئيسية لاختيار المرفقين المناسبين

عند اختيار أكواع الفولاذ الكربوني، يجب مراعاة عدة عوامل حاسمة:

توافق مواد الأنابيب: يجب أن تكون مادة الكوع متوافقة مع نظام الأنابيب الحالي لمنع التآكل الجلفاني أو التفاعلات المادية الأخرى.

الظروف البيئية: تقييم بيئة التشغيل، بما في ذلك التعرض للمواد المسببة للتآكل، والظروف الجوية، وتقلبات درجات الحرارة.

متطلبات التقديم: الصناعات المختلفة لها احتياجات متفاوتة. قد تتطلب تطبيقات النفط والغاز أكواعًا عالية المحتوى من الكربون للحصول على قوة شد أكبر، بينما قد تستفيد التطبيقات الأخرى من المتغيرات منخفضة الكربون التي توفر قابلية أفضل للطرق.

اختيار النوع: اختر بين أكواع نصف القطر الطويلة (نصف قطرها 1.5 ضعف قطر الأنبوب)، أو أكواع نصف القطر القصيرة (نصف قطرها يساوي قطر الأنبوب)، أو أكواع مخفضة بناءً على قيود المساحة ومتطلبات التدفق.

اعتبارات التركيب: تقييم الخبرة المطلوبة للتركيب السليم، بما في ذلك عمليات القطع والشطف واللحام.

اعتبارات تصنيف الضغط

تعد معدلات الضغط من بين العوامل الأكثر أهمية عند اختيار أكواع الصلب الكربوني:

أنظمة الضغط العالي: بالنسبة للتطبيقات في صناعات النفط والغاز أو الصناعات البتروكيماوية ذات متطلبات الضغط العالي، توفر الأكواع ذات المحتوى العالي من الكربون قوة شد ومتانة فائقة.

أنظمة الضغط المنخفض: توفر الأكواع الفولاذية منخفضة الكربون أداءً مناسبًا للتطبيقات الأقل تطلبًا مع توفير قابلية أفضل للطرق أثناء التركيب.

تقلبات الضغط: ضع في اعتبارك ما إذا كان النظام سيواجه ضغطًا ثابتًا أو تقلبات متكررة، مما قد يؤثر على سلامة التركيبات على المدى الطويل.

الحجم ومتطلبات التوافق

تضمن اعتبارات المقاس والتوافق ضمان الملاءمة والوظيفة المناسبة:

قطر الأنبوب: قم بمطابقة قطر الكوع بدقة مع أنابيب التوصيل لتحقيق التكامل السلس.

سُمك الجدار: حدد سمك الجدار المناسب بناءً على متطلبات الضغط والاعتبارات الهيكلية.

نوع الاتصال: تأكد من أن إعداد طرف الكوع (مشطوف أو ملولب أو ذو حواف) يتطابق مع طريقة الربط المستخدمة في نظام الأنابيب.

خصائص التدفق: ضع في اعتبارك كيف ستؤثر هندسة الكوع على تدفق المائع، خاصةً في الأنظمة التي يجب تقليل انخفاض الضغط أو الاضطراب فيها.

دقة الأبعاد: تحقق من أن الكوع يفي بمعايير الأبعاد لضمان المحاذاة المناسبة مع مكونات التوصيل.

مع وضع معايير الاختيار هذه في الاعتبار، سنرى بعد ذلك كيف يمكن للصيانة والحماية المناسبة لأكواع الفولاذ الكربوني أن تطيل عمر الخدمة وتحافظ على سلامة النظام، خاصة في البيئات الصعبة حيث تصبح الحماية من التآكل ضرورية.

صيانة وحماية أكواع الصلب الكربوني

صيانة وحماية أكواع الصلب الكربوني

والآن بعد أن قمنا بفحص معايير اختيار أكواع الفولاذ الكربوني بناءً على عوامل مثل مادة الأنبوب وقطره وسمكه وظروف التشغيل، من المهم بنفس القدر فهم كيفية الحفاظ على تجهيزات الأنابيب المهمة هذه من أجل طول العمر والأداء الأمثل.

إجراءات التفتيش لضمان الموثوقية

يعد الفحص المنتظم لأكواع الصلب الكربوني ضروريًا للحفاظ على سلامة النظام، خاصةً في تطبيقات الضغط العالي مثل صناعات النفط والغاز أو الصناعات البتروكيماوية. وينبغي أن تشمل إجراءات الفحص ما يلي:

- فحص بصري للعيوب السطحية أو التشققات أو علامات التآكل

- اختبار السُمك لتحديد الترقق المحتمل بسبب الضغوط التشغيلية

- اختبار الضغط لضمان بقاء التوصيلات آمنة وخالية من التسرب

- توثيق نتائج الفحص لتتبع أنماط التدهور بمرور الوقت

هذه الإجراءات ضرورية بشكل خاص للأكواع المركبة في البيئات القاسية حيث تواجه ضغطًا مستمرًا من ضغط السوائل وتقلبات درجات الحرارة.

منع التآكل من خلال عمليات الطلاء

رغم متانة أكواع الفولاذ الكربوني، إلا أنها عرضة للتآكل عند تعرضها للرطوبة أو المواد المسببة للتآكل. تشمل عمليات الطلاء الفعالة ما يلي:

- تطبيق الدهانات الواقية المصممة خصيصًا لتجهيزات أنابيب الصلب الكربوني

- الجلفنة لتكوين طبقة زنك مضحية تحمي الفولاذ الكربوني الأساسي

- طلاءات الإيبوكسي التي توفر حاجزًا ضد العناصر المسببة للتآكل

- إعادة التطبيق المنتظم للطلاءات الواقية بناءً على مستويات التعرض البيئي

لا يؤدي الطلاء المناسب إلى إطالة عمر خدمة أكواع الفولاذ الكربوني فحسب، بل يحافظ أيضًا على سلامتها الهيكلية في البيئات الصناعية الصعبة.

أفضل الممارسات للأداء طويل الأجل

لضمان أن توفر أكواع الفولاذ الكربوني أداءً موثوقًا على المدى الطويل:

- تنفيذ برنامج صيانة مجدول يتماشى مع المتطلبات التشغيلية

- تدريب فنيي التركيب على تقنيات القطع والشطف واللحام المناسبة

- مراقبة المعلمات التشغيلية لمنع تجاوز عتبات الضغط ودرجة الحرارة

- استبدل المرفقين اللذين يظهر عليهما تآكل كبير قبل حدوث العطل

- الاحتفاظ بسجلات مفصلة لأنشطة الصيانة ودورات الاستبدال

يساعد اتباع هذه الممارسات المثلى في الحفاظ على فعالية أكواع الفولاذ الكربوني في أنظمة نقل السوائل، مما يقلل من وقت التوقف عن العمل ويمنع التسريبات المكلفة أو أعطال النظام.

تحافظ الصيانة والحماية المناسبة لأكواع الفولاذ الكربوني في نهاية المطاف على متانتها ومقاومتها للتآكل، مما يضمن استمرارها في أداء وظيفتها الأساسية في توصيل أجزاء الأنابيب بشكل آمن مع التحكم في الضغط ومنع التسريبات طوال فترة خدمتها.

تلعب أكواع الفولاذ الكربوني دورًا حاسمًا في أنظمة الأنابيب، حيث تحكم مواصفاتها وتصنيفاتها ومتطلباتها الفنية معايير ASTM و ASME الصارمة. وسواءً كان اختيار المرفقين بنصف قطر طويل أو نصف قطر قصير، فإن فهم نوع المادة والحجم وتصنيفات الضغط المناسبة أمر ضروري لسلامة النظام. يعتبر نصف قطر الانحناء وسُمك الجدار، خاصةً في نصف القطر الداخلي، اعتبارات حيوية لمنع نقاط الضعف المحتملة وضمان أداء موثوق به.

تعد الصيانة المناسبة والفحص المنتظم والطلاءات الواقية المناسبة ضرورية لإطالة عمر خدمة أكواع الفولاذ الكربوني، خاصة في بيئات الضغط العالي. من خلال الالتزام بمعايير الصناعة وتنفيذ معايير الاختيار السليمة، يمكن للمهندسين والمتخصصين في المشتريات ضمان تشغيل أنظمة الأنابيب الخاصة بهم بأمان وكفاءة. وتذكر أن مراقبة الجودة أثناء التصنيع والخدمة في الوقت المناسب من الموردين ذوي السمعة الطيبة هي الحلقات الأخيرة في إنشاء شبكات أنابيب يمكن الاعتماد عليها والتي تصمد أمام اختبار الزمن ومتطلبات التشغيل.