-

منطقة ينزوانغ الصناعية، مقاطعة منغكون، مدينة تشانغتشو، مقاطعة خبي، الصين

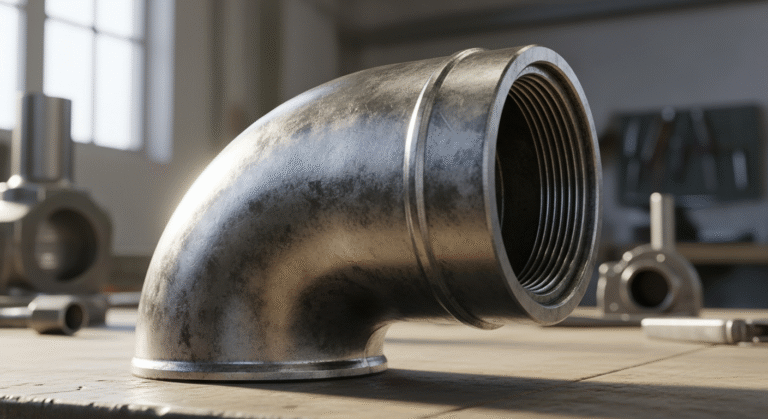

مخفض الفولاذ المقاوم للصدأ مقابل الفولاذ الكربوني: أيهما أفضل؟

مخفض الفولاذ المقاوم للصدأ مقابل الفولاذ الكربوني: أيهما أفضل؟

هل وجدت نفسك يومًا تحدق في مكونين معدنيين متشابهين على ما يبدو، وتتساءل أيهما سيخدم مشروعك بشكل أفضل؟ لست وحدك. النقاش بين الفولاذ المقاوم للصدأ و الفولاذ الكربوني لا تزال تتحدى المهندسين والمصنعين وهواة الأعمال اليدوية على حد سواء. فمع وجود عوامل حاسمة مثل مقاومة التآكل والقوة والتكلفة كلها عوامل حاسمة في الميزان، فإن الاختيار الخاطئ قد يعني الفرق بين مشروع يدوم لعقود ومشروع يفشل قبل الأوان. 💡

في البيئات القاسية التي تنتشر فيها الرطوبة، تخلق تركيبة الفولاذ المقاوم للصدأ الغنية بالكروم طبقة أكسيد واقية تحمي من الصدأ والتآكل. وفي الوقت نفسه، يتميز الفولاذ الكربوني بصلابة فائقة وقوة شد عند معالجته حرارياً بشكل صحيح، وغالباً ما يكون سعره مناسباً للميزانية. ولكن أيهما يقدم قيمة أفضل حقًا؟ الإجابة ليست واضحة ومباشرة كما قد تعتقد. يعتمد الاختيار المثالي على متطلبات الاستخدام الخاصة بك، والالتزام بالصيانة، وظروف التشغيل.

في هذا الدليل الشامل، سنشرح في هذا الدليل الشامل الاختلافات الأساسية بين هاتين المادتين، ونحلل كل شيء بدءًا من مقاومة التآكل والمتانة إلى متطلبات الاحتفاظ بالحافة والصيانة. عند الانتهاء من القراءة، سيكون لديك المعرفة اللازمة لاختيار المادة المناسبة لاحتياجاتك الخاصة بثقة - سواء كنت تعمل على الأنابيب الصناعية أو أدوات التصنيع أو إنشاء بنية تحتية متينة. دعنا نحسم هذه المفاضلة المعدنية بشكل نهائي! 🔍

فهم الاختلافات الأساسية

فهم الاختلافات الأساسية

A. التركيب: الفولاذ الكربوني مقابل الفولاذ المقاوم للصدأ

يكمن الفرق الأساسي بين الفولاذ الكربوني والفولاذ المقاوم للصدأ في التركيب الكيميائي لكل منهما. ويتكون الفولاذ الكربوني في المقام الأول من الحديد والكربون، ويتراوح محتوى الكربون من 0.051 تيرابايت إلى 2.51 تيرابايت. يؤثر محتوى الكربون هذا بشكل كبير على خصائص قوة المادة وصلابتها. وتؤدي نسب الكربون المرتفعة بشكل عام إلى زيادة الصلابة ولكن مع انخفاض الليونة.

وعلى النقيض من ذلك، فإن الفولاذ المقاوم للصدأ عبارة عن سبيكة حديدية تحتوي على 10.51 تيرابايت 3 تيرابايت كحد أدنى من الكروم. ويخلق هذا المحتوى الحرج من الكروم طبقة أكسيد واقية على سطح المادة، مما يمنح الفولاذ المقاوم للصدأ مقاومته المميزة للتآكل. وتحتوي العديد من أنواع الفولاذ المقاوم للصدأ أيضاً على النيكل، مما يعزز متانتها وخصائصها المقاومة للتآكل.

B. عمليات التصنيع والتصنيفات

يُصنف كل من الفولاذ الكربوني والفولاذ المقاوم للصدأ على أساس تركيبته وطرق تصنيعه.

يتم تصنيف الصلب الكربوني إلى ثلاثة أنواع رئيسية بناءً على محتوى الكربون:

- فولاذ منخفض الكربون: يحتوي على ما يصل إلى 0.3% من الكربون، مما يوفر ليونة عالية ولكن صلابة منخفضة

- فولاذ متوسط الكربون: يحتوي على 0.3% إلى 0.6% من الكربون، مما يوفر توازنًا بين القوة والمتانة

- فولاذ عالي الكربون: يحتوي على 0.6% إلى 2% كربون، مما يوفر صلابة عالية ولكن ليونة منخفضة

عادةً ما يتم تصنيع مخفضات الفولاذ المقاوم للصدأ، مثل مكونات الفولاذ المقاوم للصدأ الأخرى، باستخدام تقنيات لحام مختلفة. يستخدم في إنتاج الأجزاء المطروقة كلاً من عمليات التشكيل على البارد والساخن، مع شيوع "طريقة القالب الخارجي" بشكل خاص. في هذه الطريقة، يتم قطع مقاطع الأنابيب ثم ضغطها داخل قالب خارجي، مع ضغط أحد طرفيها لتحقيق القطر المخفض المطلوب - وهي تقنية فعالة بشكل خاص للمخفضات الصغيرة والمتوسطة الحجم.

C. الخصائص الفيزيائية الرئيسية التي تؤثر على الأداء

تؤثر الخصائص الفيزيائية للكربون والفولاذ المقاوم للصدأ بشكل كبير على أدائها في مختلف التطبيقات:

| الممتلكات | الفولاذ الكربوني | الفولاذ المقاوم للصدأ |

|---|---|---|

| القوة | قوة شد عالية، خاصة في الأنواع عالية الكربون | قوة جيدة مع ليونة وصلابة فائقة |

| الصلابة | يزيد مع زيادة محتوى الكربون | يختلف باختلاف النوع، حيث يوفر الفولاذ المارتنسيتي (عالي الكربون) المقاوم للصدأ أعلى صلابة |

| الليونة | ينخفض كلما زاد محتوى الكربون | أعلى بشكل عام من الفولاذ الكربوني |

| الوزن | كثافة مماثلة لكثافة الفولاذ المقاوم للصدأ | كثافة مماثلة لكثافة الفولاذ الكربوني |

| الخواص الحرارية | معدل تمدد حراري مختلف عن الفولاذ المقاوم للصدأ | معدل تمدد حراري مختلف عن الفولاذ الكربوني |

تخلق معدلات التمدد الحراري المختلفة بين الكربون والفولاذ المقاوم للصدأ تحديات عند لحام هذه المواد معًا. كما تساهم اختلافاتهما في التوصيل الكهربائي في حدوث أعطال هيكلية محتملة في الوصلات الملحومة إذا لم يتم استخدام التقنيات والمواد المناسبة.

والآن بعد أن قمنا بتغطية الاختلافات الأساسية بين مخفضات الفولاذ الكربوني ومخفضات الفولاذ المقاوم للصدأ، سنقوم بفحص ربما العامل الأكثر أهمية في الاختيار بين هذه المواد: مقاومة التآكل. وغالبًا ما تصبح هذه الخاصية هي العامل الحاسم في العديد من التطبيقات الصناعية حيث تلعب الظروف البيئية دورًا مهمًا.

مقاومة التآكل: العامل الحاسم

مقاومة التآكل: العامل الحاسم

والآن بعد أن استكشفنا الاختلافات الأساسية بين مخفضات الفولاذ المقاوم للصدأ والفولاذ الكربوني، دعونا ندرس أحد أهم الفروق بين هذه المواد: مقاومتها للتآكل.

لماذا يصدأ الفولاذ الكربوني وكيفية منعه

يتألف الفولاذ الكربوني في المقام الأول من الحديد مع 0.051 تيرابايت إلى 2.11 تيرابايت إلى 2.11 تيرابايت، وهو بطبيعته عرضة للصدأ عند تعرضه للرطوبة. وعلى عكس نظيره المقاوم للصدأ، يفتقر الفولاذ الكربوني إلى الحماية الطبيعية ضد الأكسدة. عندما يتلامس الفولاذ الكربوني مع الأكسجين والرطوبة، يتأكسد ويتدهور إلى أكسيد الحديد، المعروف باسم الصدأ.

لمنع التآكل في الفولاذ الكربوني:

- الاستخدام المنتظم للطلاءات الواقية

- التخزين المناسب في بيئات جافة

- تطبيق العلاجات المتخصصة المضادة للصدأ

- فحوصات الصيانة الروتينية

وعلى الرغم من هذه التدابير الوقائية، سيتطلب الفولاذ الكربوني دائمًا مزيدًا من الاهتمام للحفاظ على سلامته مقارنةً بالفولاذ المقاوم للصدأ، خاصةً في البيئات الرطبة أو الرطبة. وتؤثر ضرورة الصيانة هذه بشكل كبير على تكلفته على المدى الطويل وتطبيقاته العملية.

حماية طبقة أكسيد الكروم في الفولاذ المقاوم للصدأ

إن الخاصية المميزة للفولاذ المقاوم للصدأ هي الحد الأدنى لمحتواه من الكروم الذي يبلغ 10.51 تيرابايت 3 تيرابايت. يشكل هذا الكروم طبقة سلبية رائعة من أكسيد الكروم على سطح المعدن. هذا الحاجز الواقي غير المرئي هو ما يمنح الفولاذ المقاوم للصدأ مقاومته المميزة للتآكل.

طبقة أكسيد الكروم:

- إصلاح ذاتي عند التلف

- يمنع الأكسجين من الوصول إلى المعدن الأساسي

- يتكون تلقائيًا في وجود الأكسجين

- يوفر حماية مستمرة دون الحاجة إلى علاجات إضافية

هذه الآلية الطبيعية للحماية هي السبب في قدرة الفولاذ المقاوم للصدأ على الحفاظ على مظهره وسلامته الهيكلية حتى في البيئات الصعبة حيث يتدهور الفولاذ الكربوني بسرعة.

الأداء في ظروف بيئية مختلفة

تؤثر العوامل البيئية بشكل كبير على أداء هذه المواد بمرور الوقت:

الرطوبة والرطوبة:

- يتآكل الفولاذ الكربوني بسرعة في البيئات عالية الرطوبة

- يحافظ الفولاذ المقاوم للصدأ على سلامته حتى في الظروف الرطبة

التباينات في درجات الحرارة:

- يمكن أن يتعرض الفولاذ الكربوني للتآكل المتسارع في درجات الحرارة المرتفعة

- يحافظ الفولاذ المقاوم للصدأ على ثباته في نطاق درجات حرارة أوسع

التعرض للمواد الكيميائية:

- الصلب الكربوني شديد التفاعل مع العديد من المواد الكيميائية

- يوفر الفولاذ المقاوم للصدأ مقاومة فائقة للتآكل الكيميائي

البيئات البحرية:

- يتطلب الفولاذ الكربوني حماية واسعة النطاق في بيئات المياه المالحة

- يمكن أن يتحمل الفولاذ المقاوم للصدأ (خاصة الدرجات الأعلى) التعرض للملح

الإعدادات الصناعية:

- قد يتدهور الفولاذ الكربوني بسرعة عند تعرضه للملوثات الصناعية

- يوفر الفولاذ المقاوم للصدأ أداءً موثوقاً في الظروف الصناعية القاسية

في البيئات التي تتطلب النظافة والنظافة، مثل معالجة الأغذية أو التطبيقات الطبية، يُفضل الفولاذ المقاوم للصدأ بشكل كبير بسبب مقاومته للتآكل، مما يمنع التلوث ويجعل التنظيف أسهل.

ومن خلال هذا الفهم الشامل لمقاومة التآكل بين هذه المواد، سنقوم بعد ذلك بفحص خصائص قوتها ومتانتها للمساعدة في تحديد المادة الأنسب لتطبيقات محددة.

مقارنة القوة والمتانة

مقارنة القوة والمتانة

والآن بعد أن استكشفنا العامل الحاسم لمقاومة التآكل، دعونا نتعمق في كيفية المقارنة بين مخفضات الفولاذ المقاوم للصدأ والفولاذ الكربوني من حيث القوة والمتانة - وهي سمات تؤثر بشكل كبير على أدائها في مختلف التطبيقات.

قوة الشد وتباينات الصلابة

يُظهر الفولاذ الكربوني عمومًا قوة شد وصلابة فائقة مقارنةً بالفولاذ المقاوم للصدأ، مما يجعله مناسبًا بشكل خاص للتطبيقات الشاقة. يتم تحديد خصائص قوة الفولاذ الكربوني في المقام الأول من خلال محتواه من الكربون، والذي يتراوح من 0.05% إلى 2.0%. ينتج عن ارتفاع محتوى الكربون عادةً صلابة وقوة أكبر. يتم تصنيف الفولاذ الكربوني إلى ثلاث فئات بناءً على محتوى الكربون:

- فولاذ منخفض الكربون (0.05%-0.25%): أكثر مرونة ولكن أقل قوة

- فولاذ متوسط الكربون (0.26%-0.60%): قوة وقابلية تشغيل متوازنة

- فولاذ عالي الكربون (0.61%-2.1%): القوة والصلابة القصوى

يتم تعزيز خصائص القوة المذهلة للفولاذ الكربوني من خلال عمليات مثل التبريد والتصلب أثناء العمل، مما يساهم في قوته العالية في مقاومة الإجهاد ويجعله مثاليًا للتطبيقات الإنشائية التي تكون فيها قدرة التحميل أمرًا بالغ الأهمية.

على الرغم من أن الفولاذ المقاوم للصدأ ليس بقوة الفولاذ الكربوني بشكل عام، إلا أنه لا يزال يوفر قوة كبيرة اعتمادًا على نوعه المحدد. ومن بين الأنواع الخمسة للفولاذ المقاوم للصدأ - الفولاذ الأوستنيتي والحديدي والمارتنسيتي والمزدوج والمصلد بالترسيب - يمكن أن تحقق بعض الأنواع مثل الفولاذ المارتنسيتي والمصلد بالترسيب مستويات صلابة كبيرة.

مقاومة الحرارة والاستقرار في درجات الحرارة العالية

يتفوق الفولاذ المقاوم للصدأ على الفولاذ الكربوني بشكل كبير من حيث مقاومة الحرارة والثبات في درجات الحرارة المرتفعة. ويسهم محتوى الكروم في الفولاذ المقاوم للصدأ (10.5% كحد أدنى) في مرونته الاستثنائية في درجات الحرارة، مما يسمح له بالحفاظ على السلامة الهيكلية ومقاومة التآكل حتى في ظل الظروف الحرارية القاسية. وهذا يجعل مخفضات الفولاذ المقاوم للصدأ مفضلة للتطبيقات ذات درجات الحرارة العالية في صناعات مثل المعالجة الكيميائية وتوليد الطاقة ومعالجة الأغذية.

على الرغم من قوة الفولاذ الكربوني إلا أن له قيودًا عند تعرضه لدرجات حرارة عالية لفترات طويلة. فبدون معالجات وقائية إضافية، يمكن أن يتعرض الفولاذ الكربوني للأكسدة المتسارعة والتدهور الهيكلي عند تعرضه لدرجات حرارة مرتفعة، مما قد يؤثر على متانته وأدائه في البيئات عالية الحرارة.

تأثير المعالجة الحرارية على أداء المواد

تؤثر عمليات المعالجة الحرارية بشكل كبير على خصائص أداء كلتا المادتين:

بالنسبة للفولاذ الكربوني، تعتبر المعالجة الحرارية عاملاً حاسمًا في تحديد خصائصه النهائية. يمكن لعمليات مثل التبريد أن تزيد من صلابة الفولاذ الكربوني بشكل كبير، وإن كان ذلك في بعض الأحيان على حساب الليونة. وتسمح هذه المعالجات للمصنعين بتخصيص خصائص الفولاذ الكربوني لتطبيقات محددة، وتحقيق التوازن بين القوة وقابلية التشغيل.

تختلف استجابة الفولاذ المقاوم للصدأ للمعالجة الحرارية حسب النوع. فالفولاذ المرتنزيتي المقاوم للصدأ، على سبيل المثال، يمكن تقويته من خلال المعالجة الحرارية على غرار الفولاذ الكربوني. أما الفولاذ المقاوم للصدأ المتصلب بالترسيب فيكتسب قوته وصلابته المثلى من خلال معالجات التقادم المتخصصة. أما الفولاذ الأوستنيتي المقاوم للصدأ، وهو النوع الأكثر شيوعًا، فلا يمكن تقويته عن طريق المعالجة الحرارية ولكنه يحافظ على مقاومته للتآكل والليونة عبر نطاق واسع من درجات الحرارة.

من خلال هذا الفهم الشامل لعوامل القوة والمتانة، سنستكشف بعد ذلك الاحتفاظ بالحافة والحدة - وهي خصائص ذات صلة خاصة بالتطبيقات التي تتطلب قطعًا دقيقًا أو أداءً طويلًا دون صيانة.

الاحتفاظ بالحافة والحدة

الاحتفاظ بالحافة والحدة

والآن بعد أن درسنا خصائص القوة والمتانة لكلا المادتين، دعونا نركز على عامل حاسم في تطبيقات القطع: الاحتفاظ بالحافة والحدة، والتي غالبًا ما تحدد الفائدة العملية للفولاذ في مختلف التطبيقات.

قدرة الفولاذ الكربوني الفائقة على الحواف

يُظهِر الفولاذ الكربوني قدرات استثنائية في الاحتفاظ بالحافة بسبب بنيته الحبيبية الدقيقة وخصائصه الفائقة الصلابة. مع معدلات صلابة تتراوح عادةً بين 55-70 HRC، تحافظ الشفرات المصنوعة من الفولاذ الكربوني على حدتها لفترة أطول بكثير في ظروف مماثلة مقارنةً بنظيراتها المصنوعة من الفولاذ المقاوم للصدأ. ويساهم المحتوى العالي من الكربون (0.8 إلى 2.1%) في الحصول على حافة حادة للغاية تتفوق في أداء القطع.

بالإضافة إلى ذلك، يسهل شحذ الفولاذ الكربوني بشكل ملحوظ عند الحاجة إلى الصيانة. يتيح ذلك للمستخدمين استعادة حافة الشفرة بسرعة إلى الحالة المثلى دون بذل جهد كبير. كما توفر الصلابة المتأصلة في المادة مرونة ضد تشوه الحافة، مما يجعلها مناسبة بشكل خاص للتطبيقات عالية التأثير حيث يكون الحفاظ على أداء القطع أمرًا ضروريًا.

الحفاظ على حدّة الفولاذ المقاوم للصدأ

على الرغم من أن الفولاذ المقاوم للصدأ لا يضاهي الفولاذ الكربوني في الاحتفاظ بالحافة بشكل عام، إلا أنه يقدم أداءً محترمًا مع معدلات صلابة تتراوح عادةً بين 55-60 HRC. ويؤثر محتوى الكروم (10.5% كحد أدنى) الذي يوفر مقاومة للتآكل على قدرات الفولاذ على الاحتفاظ بالحافة. قد يكون شحذ الفولاذ المقاوم للصدأ أكثر صعوبة بسبب خصائصه المقاومة للتآكل.

ومع ذلك، يختلف الأداء الفعلي للفولاذ المقاوم للصدأ بشكل كبير بناءً على سبائك معينة والمعالجة الحرارية. يمكن للشفرات المصنوعة من الفولاذ المقاوم للصدأ عالي الجودة مع المعالجة الحرارية المناسبة أن تقدم أداءً رائعًا، وأحيانًا تنافس خيارات الفولاذ الكربوني منخفض الجودة. وتكمن الميزة الرئيسية للفولاذ المقاوم للصدأ في قدرته على الحفاظ على أداء ثابت في البيئات الرطبة أو المسببة للتآكل حيث يتدهور أداء الفولاذ الكربوني.

الأداء الواقعي في العالم الحقيقي في تطبيقات القطع

في التطبيقات العملية، يتضح الفرق بين هذه المواد من خلال تجارب المستخدم. غالبًا ما يلاحظ عشاق السكاكين أن الفولاذ الكربوني يوفر أداءً فائقًا في التقطيع في الحالات التي يكون فيها الاحتفاظ بالحافة أمرًا بالغ الأهمية. أما بالنسبة للطهاة المحترفين أو صانعي الأخشاب الذين يحتاجون إلى تقطيع دقيق، فغالباً ما يمثل الفولاذ الكربوني الخيار المفضل.

تكشف المناقشات المجتمعية أنه في حين أن العديد من المستخدمين يعطون الأولوية للاحتفاظ بالحافة، فإن آخرين في البيئات التكتيكية أو الميدانية يقدّرون المتانة وسهولة السنّ بشكل أكبر. تؤثر زاوية السن أيضًا بشكل كبير على الاحتفاظ بالحافة، حيث يسعى المستخدمون إلى تحقيق التوازن بين الصلابة والحفاظ على الحافة الحادة.

تجدر الإشارة إلى أن كلا النوعين من الفولاذ يأتي بدرجات مختلفة تؤثر على أدائهما. قد تتفوق الشفرة المصنوعة من الفولاذ المقاوم للصدأ عالي الجودة على شفرة الفولاذ الكربوني منخفض الجودة، مما يؤكد على أن درجة المواد وجودة التصنيع لا تقل أهمية عن نوع الفولاذ الأساسي. أبلغ بعض المستخدمين عن رضاهم عن الفولاذ الاقتصادي المقاوم للصدأ المعالج حرارياً بشكل صحيح مثل 8Cr13MoV، بينما لا يزال البعض الآخر يشك في جودة التصنيع غير المتناسقة.

مع وضع عوامل الاحتفاظ بالحافة والحدة هذه في الاعتبار، سنقوم بعد ذلك بفحص اعتبارات التكلفة وتقييم القيمة لتحديد المادة التي توفر استثمارًا أفضل على المدى الطويل لتطبيقات محددة.

اعتبارات التكلفة وتقييم القيمة

اعتبارات التكلفة وتقييم القيمة

والآن بعد أن قمنا بفحص الفروق في الاحتفاظ بالحافة والحدة بين مخفضات الفولاذ المقاوم للصدأ والفولاذ الكربوني، دعونا نحلل آثارها الاقتصادية، والتي غالبًا ما تصبح عوامل حاسمة في اختيار المواد.

فروق الاستثمار الأولي

التفاوت في التكلفة الأولية بين الفولاذ المقاوم للصدأ والفولاذ الكربوني كبير. فالفولاذ المقاوم للصدأ عادةً ما يتراوح سعره بين $2 إلى $5 للرطل الواحد، ويرجع ذلك في المقام الأول إلى عناصر السبائك مثل الكروم والنيكل التي تعزز مقاومته للتآكل. وعلى النقيض من ذلك، فإن سعر الفولاذ الكربوني أرخص بكثير، حيث تتراوح أسعاره بين $0.50 إلى $2 للرطل الواحد، اعتمادًا على محتوى الكربون وما إذا كان من الدرجة الهيكلية الأساسية أو سبيكة عالية الجودة.

ويعني هذا الفارق السعري أن الفولاذ المقاوم للصدأ يمكن أن يكون أغلى مرتين إلى خمس مرات من الفولاذ الكربوني عند الشراء. وللإيضاح، يبلغ متوسط سعر حاويات الفولاذ المقاوم للصدأ مثل البراميل حوالي 1 تيرابايت 4 تيرابايت 850، بينما تكلف براميل الفولاذ الكربوني المماثلة حوالي 1 تيرابايت 4 تيرابايت 120 - وهو فرق كبير يؤثر على ميزانية المشروع، خاصةً للتطبيقات واسعة النطاق.

متطلبات وتكاليف الصيانة طويلة الأجل

وفي حين أن الاستثمار الأولي يصب في صالح الفولاذ الكربوني، فإن معادلة الصيانة تُغيّر التوازن الاقتصادي:

صيانة الفولاذ الكربوني: يتطلب صيانة منتظمة لمنع الصدأ والتدهور. ويشمل ذلك تكاليف الطلاءات الواقية والفحوصات الدورية والإصلاحات أو المعالجات المحتملة. يمكن أن تتراكم هذه النفقات المستمرة بشكل كبير بمرور الوقت، خاصةً في البيئات المسببة للتآكل.

صيانة الفولاذ المقاوم للصدأ: يستفيد من الحد الأدنى من متطلبات الصيانة بسبب مقاومته المتأصلة للتآكل. ويشكل محتوى الكروم (10.5% كحد أدنى) طبقة أكسيد واقية تمنع الصدأ والتدهور، مما يؤدي إلى انخفاض تكاليف الصيانة على المدى الطويل.

ويبرز التفاوت في الصيانة بشكل خاص في البيئات القاسية حيث تستلزم قابلية الفولاذ الكربوني للتفاعلات الكيميائية مزيدًا من الاهتمام المتكرر والتدابير الوقائية.

العمر الافتراضي وتكرار الاستبدال

يؤثر فرق المتانة بين هذه المواد بشكل مباشر على قيمتها الاقتصادية بمرور الوقت:

العمر الافتراضي للفولاذ الكربوني: على الرغم من قوة الفولاذ الكربوني وفعاليته من حيث التكلفة في البداية، إلا أنه عادةً ما يكون عمره التشغيلي أقصر في العديد من التطبيقات، خاصةً تلك التي تتعرض للرطوبة أو المواد الكيميائية أو درجات الحرارة المتغيرة. وهذا يستلزم عمليات استبدال أكثر تواتراً، مما يزيد من التكلفة الإجمالية للملكية.

طول العمر من الفولاذ المقاوم للصدأ: تُترجم المقاومة الفائقة للتآكل والمتانة الفائقة للفولاذ المقاوم للصدأ إلى عمر خدمة أطول. وعلى الرغم من الاستثمار الأولي الأعلى، فإن عمره الافتراضي الممتد غالبًا ما يؤدي إلى استبدال أقل، مما يوفر قيمة أفضل على المدى الطويل في التطبيقات الصعبة.

عند حساب كفاءة التكلفة الحقيقية، يصبح تكرار الاستبدال عاملاً حاسمًا. في التطبيقات التي يكون فيها التآكل مصدر قلق، يمكن أن يعوض العمر الافتراضي الممتد للفولاذ المقاوم للصدأ عن تكلفته الأولية الأعلى من خلال دورات استبدال أقل ووقت تعطل أقل.

مع وضع اعتبارات التكلفة هذه في الاعتبار، سنستكشف بعد ذلك معايير الاختيار الخاصة بالتطبيق للمساعدة في تحديد المواد التي تناسب سيناريوهات استخدام معينة، وتحقيق التوازن بين المتطلبات الفنية والعوامل الاقتصادية.

معايير الاختيار الخاصة بالتطبيق

معايير الاختيار الخاصة بالتطبيق

والآن بعد أن تناولنا اعتبارات التكلفة وتقييم قيمة مخفضات الفولاذ المقاوم للصدأ مقابل الفولاذ الكربوني، دعونا ندرس كيفية اختيار المادة المناسبة بناءً على تطبيقات محددة. يجب أن يسترشد الاختيار بين مخفضات الفولاذ المقاوم للصدأ ومخفضات الفولاذ الكربوني بالمتطلبات الخاصة بمشروعك.

التطبيقات الصناعية والإنشائية

في البيئات الصناعية، يعد اختيار مادة المخفض أمرًا بالغ الأهمية لأداء النظام وطول عمره. توفر المخفضات المصنوعة من الفولاذ المقاوم للصدأ، وخاصة تلك المصنوعة من الفولاذ المقاوم للصدأ 316L، مقاومة فائقة للتآكل، مما يجعلها مثالية للبيئات ذات الرطوبة العالية أو التعرض للمواد الكيميائية. ووفقًا للمواد المرجعية لدينا، يتم تصنيع هذه المخفضات وفقًا لمعايير صارمة (ASTM A403 و ANSI B16.9) وهي متوفرة بأحجام وجداول متعددة (من S/5 إلى S/80).

بالنسبة لأنظمة الأنابيب التي تكون فيها خصائص السوائل مصدر قلق، يصبح الاختيار بين المخفضات متحدة المركز وغير المركزية مهمًا. تعمل المخفضات متحدة المركز على محاذاة الخطوط المركزية لكلا الطرفين وهي الأنسب للأنظمة الرأسية، خاصةً في مداخل المضخات حيث يكون منع تراكم الهواء أمرًا بالغ الأهمية. وفي الوقت نفسه، تعمل المخفضات اللامتراكزة على محاذاة الخط المركزي للأنبوب الأكبر مع الجزء السفلي من الطرف الأصغر، مما يجعلها الخيار المفضل للأنظمة الأفقية لمنع تراكم الغازات.

أدوات وأدوات القطع

عندما يتعلق الأمر بأدوات وأدوات القطع، فإن كلاً من الفولاذ المقاوم للصدأ والكربون له مكانته. تنطوي عملية تصنيع مخفضات الأنابيب الفولاذية على تقنيات مختلفة، وذلك باستخدام أنابيب ملحومة في المقام الأول مع مواد التعبئة اللازمة. بالنسبة للأدوات التي تتطلب الدقة والحد الأدنى من الصيانة، يوفر الفولاذ المقاوم للصدأ مزايا، وإن كان ذلك بتكلفة أعلى.

تعتبر "طريقة "القالب الخارجي" فعالة بشكل خاص لإنتاج مخفضات صغيرة ومتوسطة الحجم، حيث يتم قطع الأنبوب ثم ضغطه داخل قالب خارجي لضغط أحد طرفيه إلى قطر أصغر. توفر هذه التقنية مخفضات عالية الجودة تحافظ على السلامة الهيكلية حتى تحت الضغط.

الأسلحة النارية والتطبيقات عالية الضغط

بالنسبة للتطبيقات عالية الإجهاد مثل مكونات الأسلحة النارية أو المعدات الصناعية تحت ضغط شديد، يجب أن تعطي معايير الاختيار الأولوية للقوة والموثوقية. تعمل مخفضات اللحام التناكبي المصنوعة من الفولاذ المقاوم للصدأ، المتوفرة في تصميمات متحدة المركز وغير مركزية، على تسهيل التغييرات في حجم الأنابيب لتلبية متطلبات التدفق الهيدروليكي المحددة مع ضمان قوة عالية ومقاومة للتآكل.

تصبح ضغوط الانفجار النظرية ومواصفات الأبعاد التي تقدمها الشركات المصنعة مثل Shaw Stainless & Alloy عوامل حاسمة في اختيار المخفض المناسب للبيئات عالية الضغط. هذه المنتجات مصممة لتحمل الضغط الكبير وتوفير أداء موثوق به حتى في ظل الظروف الصعبة.

من خلال هذا الفهم لمعايير الاختيار الخاصة بالتطبيق، سنستكشف بعد ذلك متطلبات الصيانة لكل من مخفضات الفولاذ المقاوم للصدأ والفولاذ الكربوني، والتي ستزيد من إرشادك في عملية اتخاذ القرار بناءً على اعتبارات الرعاية طويلة الأجل.

متطلبات الصيانة

متطلبات الصيانة

والآن بعد أن قمنا بفحص معايير الاختيار الخاصة بالتطبيق لكلتا المادتين، من المهم النظر في متطلبات الصيانة المستمرة التي يتطلبها كل نوع من أنواع الفولاذ. يمكن أن تؤثر احتياجات الصيانة طويلة الأجل بشكل كبير على رضاك العام والتكلفة الإجمالية للملكية بمرور الوقت.

نظام العناية بالفولاذ الكربوني

يحتاج الفولاذ الكربوني إلى جدول صيانة أكثر كثافة بسبب قابليته المتأصلة للتآكل. فبدون العناية المناسبة، يمكن أن تتدهور مكونات الفولاذ الكربوني بسرعة، خاصةً عند تعرضها للرطوبة أو المواد الكيميائية أو الظروف البيئية المختلفة. يتضمن نظام صيانة الصلب الكربوني عادةً ما يلي:

- الفحص المنتظم بحثًا عن علامات الصدأ أو التآكل

- استخدام الطلاءات أو المعالجات الواقية

- التنظيف والتجفيف بعد التعرض للرطوبة

- إعادة استخدام الزيوت أو الشموع الواقية بشكل دوري

- إمكانية إعادة الطلاء أو إعادة الطلاء مع تآكل الطبقات الواقية

وتنبع هذه المتطلبات العالية للصيانة من التركيب الكيميائي للفولاذ الكربوني الذي يفتقر إلى خصائص مقاومة التآكل الموجودة في الفولاذ المقاوم للصدأ. حتى مع وجود تدابير وقائية، تتطلب الأجزاء المصنوعة من الفولاذ الكربوني عمومًا مراقبة وعناية يقظة لمنع التدهور بمرور الوقت.

مزايا الفولاذ المقاوم للصدأ منخفضة الصيانة

وفي المقابل، يوفر الفولاذ المقاوم للصدأ مزايا كبيرة من حيث متطلبات الصيانة. يخلق الحد الأدنى من محتوى الكروم 10.5% طبقة أكسيد واقية ذاتية المعالجة توفر مقاومة متأصلة للتآكل والصدأ. وهذا يترجم إلى العديد من مزايا الصيانة:

- الحد الأدنى من متطلبات التنظيف بخلاف التنظيف الأساسي للأسطح

- لا حاجة للطلاءات أو المعالجات الواقية في معظم التطبيقات

- مقاومة ممتازة للعوامل البيئية مثل الرطوبة وتقلبات درجات الحرارة

- انخفاض معدل تكرار الفحص بسبب المتانة العالية

- انخفاض تكاليف الصيانة على المدى الطويل على الرغم من ارتفاع الاستثمار الأولي

هذه الخصائص منخفضة الصيانة تجعل الفولاذ المقاوم للصدأ ذو قيمة خاصة في التطبيقات التي يصعب فيها الوصول المستمر للصيانة أو حيثما يكون وقت تعطل الصيانة مكلفًا.

تحقيق التوازن بين جهود الصيانة واحتياجات الأداء

عند تحديد المادة التي تناسب استخدامك على أفضل وجه، ضع في اعتبارك بعناية التوازن بين متطلبات الصيانة واحتياجات الأداء:

- بالنسبة للتطبيقات الإنشائية في البيئات الخاضعة للرقابة، قد تفوق التكلفة الأولية المنخفضة للفولاذ الكربوني متطلباته العالية للصيانة

- في البيئات القاسية مع التعرض للمواد الكيميائية أو الرطوبة أو العناصر المسببة للتآكل، غالبًا ما يبرر الحد الأدنى من احتياجات الصيانة للفولاذ المقاوم للصدأ تكلفته الأولية الأعلى

- احسب التكلفة الإجمالية للملكية بما في ذلك الاستثمار الأولي ونفقات الصيانة المتوقعة على مدى العمر المتوقع للخدمة

- النظر في توافر موارد الصيانة وإمكانية الوصول إلى المكونات

- تقييم عواقب أعطال الصيانة المحتملة للتطبيقات ذات الأهمية الحرجة للسلامة

يعتمد القرار في النهاية على معايير مشروعك المحددة. في حين أن الفولاذ الكربوني يتطلب المزيد من الاهتمام المتكرر والتدابير الوقائية للحفاظ على سلامته، فإن الصيانة المناسبة يمكن أن تطيل عمره الافتراضي بشكل كبير. وعلى الرغم من أن الفولاذ المقاوم للصدأ أكثر تكلفة في البداية، إلا أنه غالبًا ما يثبت أنه أكثر اقتصادًا على المدى الطويل نظرًا لانخفاض احتياجات الصيانة وعمر الخدمة الأطول في البيئات الصعبة.

الخاتمة

ويعتمد الاختيار بين مخفضات الفولاذ المقاوم للصدأ ومخفضات الفولاذ الكربوني في النهاية على متطلبات الاستخدام الخاصة بك. في حين أن الفولاذ المقاوم للصدأ يوفر مقاومة فائقة للتآكل ويتطلب الحد الأدنى من الصيانة، فإن الفولاذ الكربوني يوفر قوة أكبر، واحتفاظًا أفضل بالحافة عند معالجته بشكل صحيح، وعادة ما يكون أكثر فعالية من حيث التكلفة. يجب أن تكون الظروف البيئية وتكرار الاستخدام ورغبتك في إجراء الصيانة الدورية عاملاً في عملية اتخاذ القرار.

تذكر أن كلتا المادتين أثبتتا جدارتهما في مختلف الصناعات لسبب وجيه. يتفوق الفولاذ الكربوني في التطبيقات التي تكون فيها القوة وفعالية التكلفة أمرًا بالغ الأهمية، في حين أن الفولاذ المقاوم للصدأ هو الخيار المفضل في البيئات المسببة للتآكل حيث يكون طول العمر دون صيانة مكثفة أمرًا ضروريًا. من خلال تقييم العوامل التي تمت مناقشتها في هذا الدليل بعناية - من مقاومة التآكل إلى المعايير الخاصة بالتطبيقات - يمكنك بثقة اختيار مادة المخفض التي ستوفر الأداء الأمثل لاحتياجاتك الخاصة.